Kompozyty tekstylne, nazywane też kompozytami zbrojonymi włóknem, łączą w sobie zalety włókien – takich jak włókna szklane, węglowe czy aramidowe – z właściwościami osnowy polimerowej lub metalicznej. Dzięki temu powstają materiały o wyjątkowym stosunku wytrzymałości do masy, bardzo dobrej odporności zmęczeniowej, dużej możliwości kształtowania oraz szerokim zakresie dostosowania do konkretnych potrzeb użytkownika. Rozwój technologii kompozytów tekstylnych w ostatnich dekadach wywarł ogromny wpływ na branże lotniczą, motoryzacyjną, energetyczną, sportową, a nawet medyczną, zmieniając sposób projektowania konstrukcji i produktów użytkowych oraz przesuwając granice tego, co możliwe w inżynierii materiałowej.

Charakterystyka i rodzaje kompozytów tekstylnych

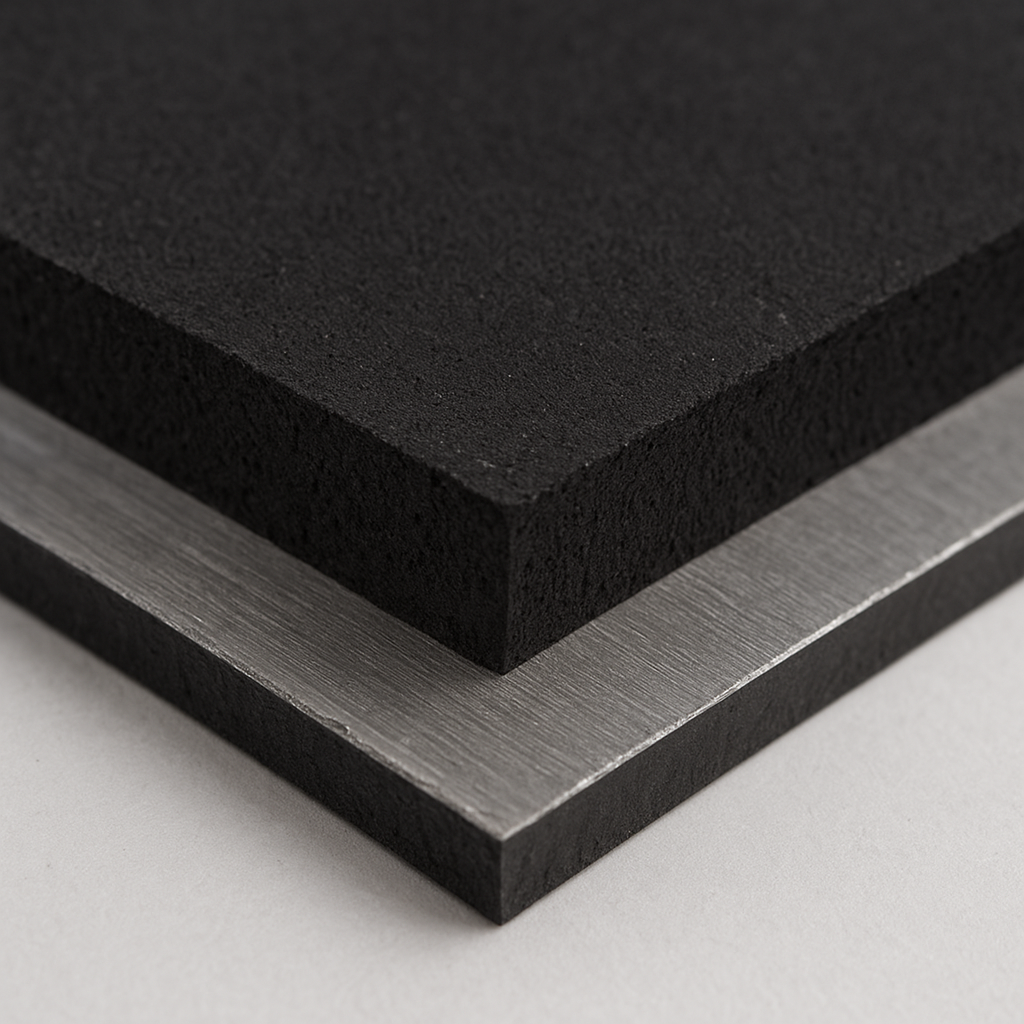

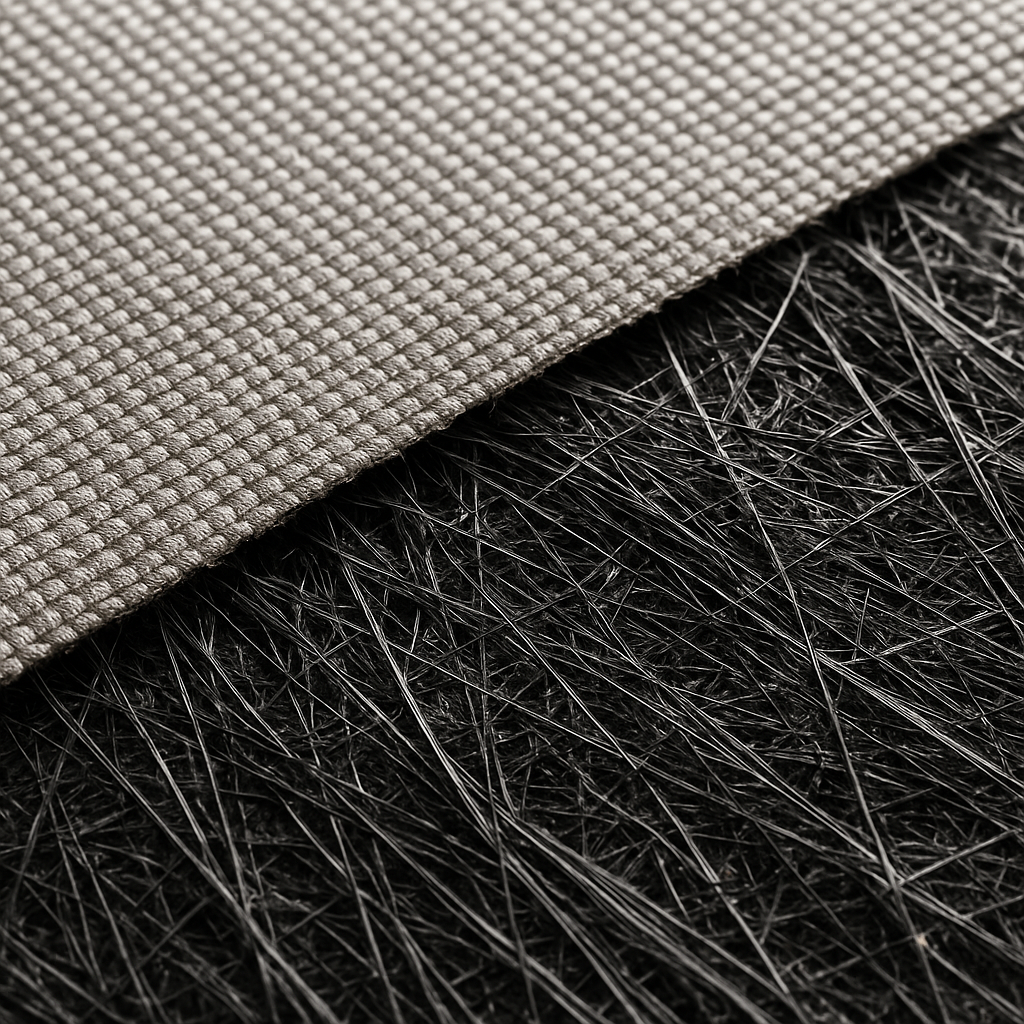

Kompozyt tekstylny powstaje z połączenia dwóch podstawowych składników: włóknistego zbrojenia w formie tkanin, dzianin, mat czy struktur 3D oraz osnowy, którą najczęściej stanowi żywica polimerowa (np. epoksydowa, poliestrowa, winyloestrowa) lub termoplastyczna (polipropylen, PEEK, PA). Tekstylne zbrojenie nadaje materiałowi wysoką wytrzymałość mechaniczną, odporność na pękanie i stabilność wymiarową, natomiast osnowa zapewnia spójność struktury, przenoszenie naprężeń między włóknami oraz odporność środowiskową, w tym na działanie czynników chemicznych, wilgoci i promieniowania UV.

Fundamentalną cechą kompozytów tekstylnych jest ich anisotropia, czyli zróżnicowanie właściwości w różnych kierunkach. Ułożenie włókien, ich rodzaj, gęstość oraz architektura splotu tkaniny pozwalają precyzyjnie kształtować zachowanie materiału pod obciążeniem. Projektant może zdecydować, gdzie materiał ma być szczególnie sztywny, a gdzie bardziej podatny na odkształcenia, a także jak powinien reagować na uderzenia, zmęczenie czy długotrwałe obciążenia statyczne. Ta możliwość tzw. projektowania właściwości „od włókna do wyrobu” należy do kluczowych zalet kompozytów tekstylnych w porównaniu z tradycyjnymi materiałami jednorodnymi, jak stal czy aluminium.

Do najważniejszych rodzajów włókien stosowanych w kompozytach tekstylnych należą:

- włókna szklane – najpopularniejsze pod względem wolumenu produkcji, relatywnie tanie, o dobrym stosunku wytrzymałości do ceny, szeroko stosowane w przemyśle transportowym, budownictwie i energetyce,

- włókna węglowe – charakteryzują się bardzo wysoką sztywnośćcią, niską gęstością i znakomitą odpornością zmęczeniową; używane głównie tam, gdzie kluczowa jest redukcja masy przy zachowaniu wysokiej nośności, np. w lotnictwie i sporcie wyczynowym,

- włókna aramidowe (np. Kevlar) – słyną z wyjątkowej odporności na uderzenia i rozrywanie, wysokiej odporności termicznej, dlatego są wykorzystywane w środkach ochrony indywidualnej, osłonach balistycznych i elementach wymagających zdolności pochłaniania energii,

- włókna naturalne (len, konopie, juta, sizal) – stosowane w kontekście zrównoważonego rozwoju jako ekologiczna alternatywa, pozwalają na redukcję śladu węglowego i masy, szczególnie interesujące w motoryzacji oraz produktach konsumenckich,

- włókna bazujące na wysokowydajnych polimerach (UHMWPE, PBO, PPS) – o bardzo wysokiej odporności chemicznej i niskiej masie, znajdują zastosowania specjalistyczne, np. w przemyśle morskich lin, siatek i elementów odpornych na agresywne środowisko.

Oprócz wyboru rodzaju włókna istotna jest również forma tekstylna. Klasyczne tkaniny o splotach płóciennych, skośnych i atłasowych umożliwiają dwukierunkowe wzmocnienie (w osnowie i wątku). Tkaniny wieloosiowe i układy nośne typu non-crimp (bez pofalowania włókien) pozwalają na precyzyjne ułożenie wzmocnień pod różnymi kątami, co poprawia właściwości zmęczeniowe i umożliwia redukcję masy. Dzianiny 3D oraz przestrzenne preformy tekstylne, wytwarzane na specjalistycznych krosnach, umożliwiają kształtowanie złożonych geometrii przy ograniczeniu konieczności późniejszego cięcia i spajania, co przekłada się na poprawę integralności strukturalnej.

Rodzaj osnowy też ma ogromne znaczenie dla finalnych parametrów. Żywice termoutwardzalne (epoksydowe, poliestrowe, winyloestrowe) cechują się bardzo dobrą stabilnością wymiarową i odpornością cieplną po utwardzeniu, jednak nie można ich ponownie przetopić. Materiały termoplastyczne, jak PEEK, PEI czy poliamidy, pozwalają na wielokrotne przetwarzanie i spawanie, co jest atrakcyjne z punktu widzenia recyklingu oraz skracania cyklu produkcyjnego. Obecnie obserwuje się dynamiczny rozwój kompozytów tekstylnych o osnowach termoplastycznych, zwłaszcza w branży motoryzacyjnej i masowej produkcji części o skomplikowanych kształtach.

Technologie wytwarzania kompozytów tekstylnych

Proces produkcji kompozytu tekstylnego obejmuje co najmniej trzy zasadnicze etapy: wytworzenie lub dobór odpowiedniego zbrojenia tekstylnego, impregnację tego zbrojenia osnową oraz nadanie mu ostatecznego kształtu i przeprowadzenie procesu utwardzania (lub formowania, w przypadku termoplastów). Różne gałęzie przemysłu korzystają z odmiennych technologii, dobierając je w zależności od wymaganej geometrii, zakładanej produkcji seryjnej, wymaganej jakości i kosztów jednostkowych.

Jedną z podstawowych technologii jest formowanie ręczne, często stosowane w małych seriach i w produkcji jednostkowej, np. w jachtach, elementach customowych czy prototypach. Polega ono na ręcznym układaniu warstw tkanin lub mat szklanych w formie, a następnie nanoszeniu żywicy za pomocą pędzla lub wałka. Metoda ta jest stosunkowo tania pod względem wyposażenia, ale obarczona ryzykiem błędów ludzkich, zmienności parametrów i dużej ilości odpadów. Nadal pozostaje ważna w branżach, gdzie elastyczność i możliwość „ręcznej korekty” elementu są istotniejsze niż szybkość produkcji.

Dużo bardziej zaawansowaną i powtarzalną metodą, popularną zarówno w sektorze morskim, jak i w lotnictwie lekkim oraz motoryzacji, jest zamknięte formowanie próżniowe (vacuum infusion, VARTM). W tej technologii suche zbrojenie tekstylne układa się w formie, całość przykrywa się folią próżniową i po podłączeniu układu do pompy próżniowej żywica jest wciągana do wnętrza układu przez system kanałów i przekładek przepływowych. Podciśnienie wymusza dokładne wnikanie żywicy w pory tkanin oraz usuwanie pęcherzyków powietrza, co skutkuje uzyskaniem laminatu o niskiej porowatości i wysokiej powtarzalnej jakości. Technologia ta pozwala na produkcję dużych elementów przy relatywnie niskim koszcie oprzyrządowania.

W sektorze wysokich wymagań mechanicznych, takich jak lotnictwo, kosmonautyka czy sport wyczynowy, stosuje się szeroko laminowanie z prepregów, czyli uprzednio zaimpregnowanych tkanin lub taśm włóknistych z określoną ilością żywicy. Prepregi przechowuje się w warunkach chłodniczych, aby spowolnić reakcje utwardzania, a następnie wycina i układa ręcznie lub automatycznie w formach, zgodnie z projektem laminatu. Utwardzanie odbywa się zwykle w autoklawach, w podwyższonej temperaturze i przy dodatkowym ciśnieniu, co zapewnia najwyższą jakość kompozytu przy bardzo niskiej zawartości pustek. Wadą tego rozwiązania są wysokie koszty inwestycyjne i ograniczona możliwość masowej produkcji dużych serii przy bardzo krótkich czasach cyklu.

Coraz większego znaczenia nabierają technologie formowania kompozytów tekstylnych na bazie termoplastów. W tym przypadku tekstylne zbrojenie, często w postaci tkanin powleczonych termoplastem lub taśm jednokierunkowych, jest ogrzewane do temperatury powyżej punktu topnienia polimeru, a następnie formowane w prasie lub przy użyciu technologii tłoczenia. Pozwala to na bardzo szybkie cykle produkcyjne, liczone w sekundach lub minutach, co jest nieocenione przy wytwarzaniu elementów dla przemysłu motoryzacyjnego. Zaletą termoplastycznych kompozytów tekstylnych jest również możliwość ich spawania, zgrzewania i recyklingu, co wpisuje się w trendy gospodarki obiegu zamkniętego.

Warto też wymienić techniki związane z wytwarzaniem przestrzennych preform tekstylnych. Krosna 3D, maszyny do tkania wieloosiowego czy systemy szycia strukturalnego (stitching) pozwalają tworzyć kształtki o złożonej geometrii, odwzorowujące finalny kształt wyrobu. Tak przygotowane preformy są następnie współpracujące z procesami infuzji żywicy lub prasowania zaimpregnowanych półproduktów. Przykładem są elementy nośne kadłubów, profile wzmacniające w skrzydłach lotniczych czy części konstrukcyjne pojazdów, które wcześniej wymagały wielu operacji cięcia, układania i klejenia.

Istotnym aspektem produkcji kompozytów tekstylnych jest kontrola jakości na każdym etapie procesu. Zaawansowane systemy wizji maszynowej sprawdzają poprawność ułożenia warstw, identyfikują ewentualne fałdy, przesunięcia i braki materiału. Nieniszczące metody badań (NDT), takie jak ultradźwięki, tomografia komputerowa, termografia aktywna czy badania radiograficzne, umożliwiają wykrywanie defektów wewnątrz laminatu, np. rozwarstwień, pustek czy niepełnego zwilżenia włókien. Dzięki połączeniu kontroli procesowej i zaawansowanej diagnostyki, kompozyty tekstylne mogą spełniać bardzo rygorystyczne normy jakościowe, wymagane szczególnie w lotnictwie i energetyce wiatrowej.

W ostatnich latach rośnie także znaczenie cyfrowych metod projektowania i symulacji. Oprogramowanie MES (metoda elementów skończonych) dostosowane do struktur kompozytowych pozwala uwzględnić skomplikowaną architekturę zbrojenia, nieliniowość odpowiedzi materiału oraz procesowe źródła defektów. Inżynierowie mogą optymalizować układ warstw, gęstość tkanin i orientację włókien na etapie cyfrowym, zanim zostanie wykonany pierwszy fizyczny prototyp. Integracja tych narzędzi z systemami CAD/CAM oraz robotyzacją procesów układania tkanin (ATL, AFP) prowadzi do dalszej automatyzacji produkcji i redukcji kosztów przy jednoczesnym zwiększeniu złożoności możliwych do zrealizowania konstrukcji.

Zastosowania, branże przemysłu i znaczenie gospodarcze

Kompozyty tekstylne przeniknęły do wielu obszarów współczesnej gospodarki, zmieniając sposób projektowania produktów i konstrukcji inżynierskich. Jednym z najbardziej spektakularnych przykładów jest przemysł lotniczy. Nowoczesne samoloty pasażerskie wykorzystują kompozyty z włókien węglowych i szklanych w skrzydłach, kadłubach, statecznikach oraz licznych elementach wnętrza. Redukcja masy o kilkanaście lub nawet kilkadziesiąt procent względem rozwiązań metalowych przekłada się bezpośrednio na oszczędność paliwa i zmniejszenie emisji CO₂. Dzięki wysokiej odporności zmęczeniowej i korozyjnej, kompozyty wydłużają też okres użytkowania konstrukcji oraz obniżają koszty utrzymania floty. Tekstylne zbrojenia umożliwiają projektowanie strefowo zróżnicowanej wytrzymałości, co oznacza, że materiał jest „dodawany” tylko tam, gdzie jest potrzebny z punktu widzenia obciążeń.

W motoryzacji kompozyty tekstylne przechodzą ewolucję od materiałów niszowych, stosowanych wyłącznie w samochodach sportowych i luksusowych, do rozwiązań coraz częściej spotykanych w pojazdach masowych. Elementy takie jak panele nadwozia, dachy, klapy bagażnika, wzmocnienia progów i słupków, tylne belki czy struktury foteli są zastępowane wersjami wykonanymi z kompozytów szklanych i węglowych. Obniżenie masy pojazdu pozwala na redukcję zużycia paliwa lub zwiększenie zasięgu pojazdów elektrycznych. Kompozyty tekstylne są też stosowane w systemach ochrony pasażerów, np. w strukturach absorbujących energię zderzenia, panelach bezpieczeństwa oraz elementach foteli, gdzie właściwości pochłaniania energii i rozpraszania naprężeń mają kluczowe znaczenie.

Energetyka wiatrowa jest kolejnym obszarem, w którym kompozyty tekstylne odgrywają pierwszoplanową rolę. Łopaty turbin wiatrowych, osiągające obecnie długości przekraczające 100 metrów, muszą charakteryzować się niezwykłą kombinacją niskiej masy, wysokiej sztywności, odporności zmęczeniowej i odporności na warunki atmosferyczne. Tkaniny szklane, węglowe i hybrydowe, ułożone w starannie zaprojektowanych sekwencjach, pozwalają spełnić te wymagania. Zdolność do kształtowania lokalnej sztywności dzięki zmianie orientacji włókien jest kluczowa dla kontroli dynamicznego zachowania łopaty podczas pracy w zmiennych warunkach wiatrowych. Bez rozwoju kompozytów tekstylnych trudno byłoby osiągnąć obecny poziom efektywności i rozmiarów elektrowni wiatrowych.

W budownictwie kompozyty tekstylne znalazły zastosowanie zarówno w postaci zbrojeń zastępujących stal w elementach narażonych na korozję, jak i w formie tkanin wzmacniających istniejące konstrukcje. Tzw. tekstylne zbrojenia betonu (TRC – Textile Reinforced Concrete) polegają na zastosowaniu siatek z włókien szklanych lub węglowych jako zbrojenia, co pozwala na znaczące zmniejszenie grubości elementów betonowych, redukcję masy i eliminację problemów związanych z korozją stali. Z kolei tkaniny węglowe i aramidowe, impregnowane żywicami na miejscu, służą do wzmacniania belek, słupów i stropów istniejących budynków oraz mostów. Dzięki temu możliwe jest podniesienie nośności konstrukcji bez konieczności wznoszenia ciężkich, dodatkowych elementów z betonu lub stali.

W sektorze sportu i rekreacji kompozyty tekstylne stały się standardem w wielu dziedzinach. Rowerowe ramy z włókna węglowego, narty, deski snowboardowe, kije golfowe, rakiety tenisowe, łodzie wyczynowe, kaski czy ochraniacze – wszystkie te produkty wykorzystują zalety lekkich i wytrzymałych struktur kompozytowych. Precyzyjna kontrola sztywności w określonych strefach, np. w rejonach suportu ramy roweru czy w punktach mocowania wiązań nart, pozwala na dostosowanie charakterystyki sprzętu do stylu jazdy oraz oczekiwań sportowca. W sporcie wyczynowym różnice zyskane dzięki optymalizacji ułożenia włókien i redukcji masy są często mierzone w ułamkach sekund, co przekłada się na realną przewagę nad konkurencją.

Równie interesujące są zastosowania kompozytów tekstylnych w medycynie. Włókna węglowe wykorzystywane są do tworzenia implantów ortopedycznych i narzędzi medycznych, które dzięki wysokiej sztywności i korzystnej biokompatybilności stanowią alternatywę dla stopów metali. Tekstylne struktury mogą być również modyfikowane w celu kontroli chropowatości i kształtu powierzchni, co wpływa na integrację tkanek biologicznych z implantem. Ponadto lekkie i wytrzymałe protezy kończyn, wykonywane z kompozytów węglowych, umożliwiają pacjentom powrót do aktywności fizycznej na poziomie, który jeszcze kilka dekad temu był nieosiągalny.

Nie można pominąć roli kompozytów tekstylnych w systemach ochrony osobistej i militarnych. Pancerze balistyczne, hełmy, tarcze ochronne, osłony pojazdów oraz elementy umundurowania często bazują na wielowarstwowych układach z włókien aramidowych, UHMWPE czy hybryd z włóknem szklanym. Struktury te są projektowane tak, aby możliwie najefektywniej rozpraszać energię uderzenia i zatrzymywać pociski przy jednoczesnym zachowaniu niskiej masy. Dzięki precyzyjnemu doborowi rodzaju włókien, ich układów i sposobu impregnacji, kompozyty tekstylne mogą łączyć właściwości kuloodporne z elastycznością i wygodą użytkowania, co jest kluczowe z punktu widzenia ergonomii żołnierzy i funkcjonariuszy służb mundurowych.

Znaczenie gospodarcze kompozytów tekstylnych rośnie z każdym rokiem. Globalny rynek tych materiałów zwiększa swoją wartość zarówno dzięki ekspansji w tradycyjnych sektorach (lotnictwo, motoryzacja, energetyka), jak i w obszarach nowych aplikacji, takich jak architektura membranowa, lekkie konstrukcje mostowe, magazynowanie energii czy systemy transportu przyszłości. Kraje inwestujące w rozwój kompetencji w zakresie projektowania i produkcji kompozytów zyskują przewagę konkurencyjną w sektorach zaawansowanych technologii, tworząc wysoko wyspecjalizowane miejsca pracy i rozwijając sieć współpracy między przemysłem a ośrodkami badawczymi. Kompozyty tekstylne łączą bowiem wiedzę z zakresu inżynierii materiałowej, mechaniki, technologii włókienniczej, chemii polimerów oraz automatyzacji procesów, co wymaga interdyscyplinarnych kompetencji i sprzyja powstawaniu innowacyjnych rozwiązań.

Coraz większe znaczenie ma też aspekt środowiskowy. Dzięki obniżaniu masy konstrukcji i poprawie efektywności energetycznej pojazdów, samolotów czy turbin wiatrowych, zastosowanie kompozytów tekstylnych przyczynia się pośrednio do redukcji emisji gazów cieplarnianych. Jednocześnie rośnie nacisk na opracowanie technologii umożliwiających ponowne wykorzystanie włókien i osnów po zakończeniu cyklu życia wyrobu. Rozwijają się metody mechanicznego rozdrabniania i odzysku włókien, procesy pirolizy czy zaawansowane techniki chemicznego recyklingu. Tekstylne formy zbrojenia, zwłaszcza te oparte na włóknach naturalnych lub polimerach biobazowanych, są szczególnie atrakcyjne w kontekście przyszłych regulacji środowiskowych, które będą wymagały zarówno redukcji śladu węglowego, jak i zwiększenia możliwości odzysku surowców.

Przyszłość kompozytów tekstylnych wiąże się z dalszą integracją funkcji strukturalnych i inteligentnych. Rozwijane są tzw. struktury smart, w których włókna przewodzące, czujniki światłowodowe czy elementy piezoelektryczne są wbudowane w tekstylne zbrojenie. Dzięki temu kompozyt nie tylko przenosi obciążenia, ale także monitoruje swoje własne trwałość i stan techniczny, może reagować na zmiany otoczenia, a nawet uczestniczyć w aktywnym tłumieniu drgań. Integracja elektroniki z materiałami kompozytowymi otwiera drogę do nowych rozwiązań w transporcie, architekturze, sporcie i medycynie, w których pojedynczy element konstrukcyjny staje się nośnikiem wielu różnych funkcji, od bezpieczeństwa strukturalnego po komunikację i zbieranie danych.

Rozbudowana sieć zastosowań oraz silna presja na innowacje sprawiają, że kompozyty tekstylne zajmują coraz istotniejsze miejsce w gospodarce światowej. Firmy specjalizujące się w produkcji włókien wysokowydajnych, tkanin technicznych, prepregów czy gotowych komponentów tworzą rozbudowane łańcuchy dostaw, włączające w proces zarówno duże koncerny, jak i wyspecjalizowane małe i średnie przedsiębiorstwa. Współpraca z jednostkami badawczymi and uczelniami technicznymi umożliwia transfer wiedzy i szybsze wdrażanie wyników badań na rynek. Dzięki temu kompozyty tekstylne pozostają jednym z najbardziej dynamicznie rozwijających się obszarów inżynierii materiałowej, w którym powstają rozwiązania wpływające równocześnie na komfort życia, bezpieczeństwo, efektywność energetyczną i konkurencyjność przemysłu.

Rozwój tej dziedziny nie byłby możliwy bez ciągłego udoskonalania metod pomiarowych i narzędzi obliczeniowych. Precyzyjne badania mikrostruktury z użyciem mikroskopii elektronowej, analiz termomechanicznych oraz spektroskopii pozwalają lepiej zrozumieć relacje między architekturą włókien, właściwościami granicy faz i zachowaniem makrostruktury kompozytu. W połączeniu z technikami uczenia maszynowego i optymalizacji wielokryterialnej możliwe staje się projektowanie materiałów niejako „od zera”, z uwzględnieniem całego cyklu życia produktu – od produkcji, przez fazę użytkowania, po demontaż i odzysk surowców. Kompozyty tekstylne stają się tym samym przykładem materiałów, w których tradycyjne rzemiosło włókiennicze przeniknęło się z najnowocześniejszą inżynierią, dając w rezultacie grupę rozwiązań o strategicznym znaczeniu dla wielu sektorów gospodarki.