Historia firmy Applied Materials to opowieść o narodzinach i dojrzewaniu jednego z najważniejszych dostawców technologii dla przemysłu mikroprocesorów oraz nowoczesnej elektroniki. Od skromnych początków w Kalifornii po pozycję globalnego lidera w produkcji zaawansowanych systemów do wytwarzania układów scalonych, firma ta uosabia przemianę całego sektora półprzewodników – od prostych tranzystorów po złożone, wielowarstwowe struktury o rozmiarach liczonych w pojedynczych nanometrach. Ewolucja Applied Materials przebiegała równolegle z rewolucją cyfrową i wieloma przełomami technologicznymi, które umożliwiły powstanie komputerów osobistych, smartfonów, centrów danych oraz sztucznej inteligencji. Zrozumienie jej historii pozwala lepiej uchwycić, jak kształtował się ekosystem dostawców urządzeń produkcyjnych, standardy jakości w mikroelektronice, a także globalny łańcuch wartości w branży high‑tech.

Początki w Dolinie Krzemowej i narodziny firmy

Applied Materials została założona w 1967 roku w Santa Clara w Kalifornii, w samym sercu rodzącej się Doliny Krzemowej. Był to czas, w którym technologia półprzewodnikowa dopiero wychodziła z etapu eksperymentalnego i zaczynała przekształcać się w przemysł o rosnącej skali. Głównym celem nowej firmy było dostarczanie specjalistycznych urządzeń wykorzystywanych w procesach wytwarzania układów scalonych, przede wszystkim maszyn do nakładania cienkich warstw materiałów na wafle krzemowe. W przeciwieństwie do wielu ówczesnych startupów, koncentrujących się na projektowaniu samych chipów, Applied Materials postawiło na niszę – skoncentrowało się na zapleczu produkcyjnym, starając się zostać kluczowym ogniwem łączącym laboratoria badawcze z fabrykami półprzewodników.

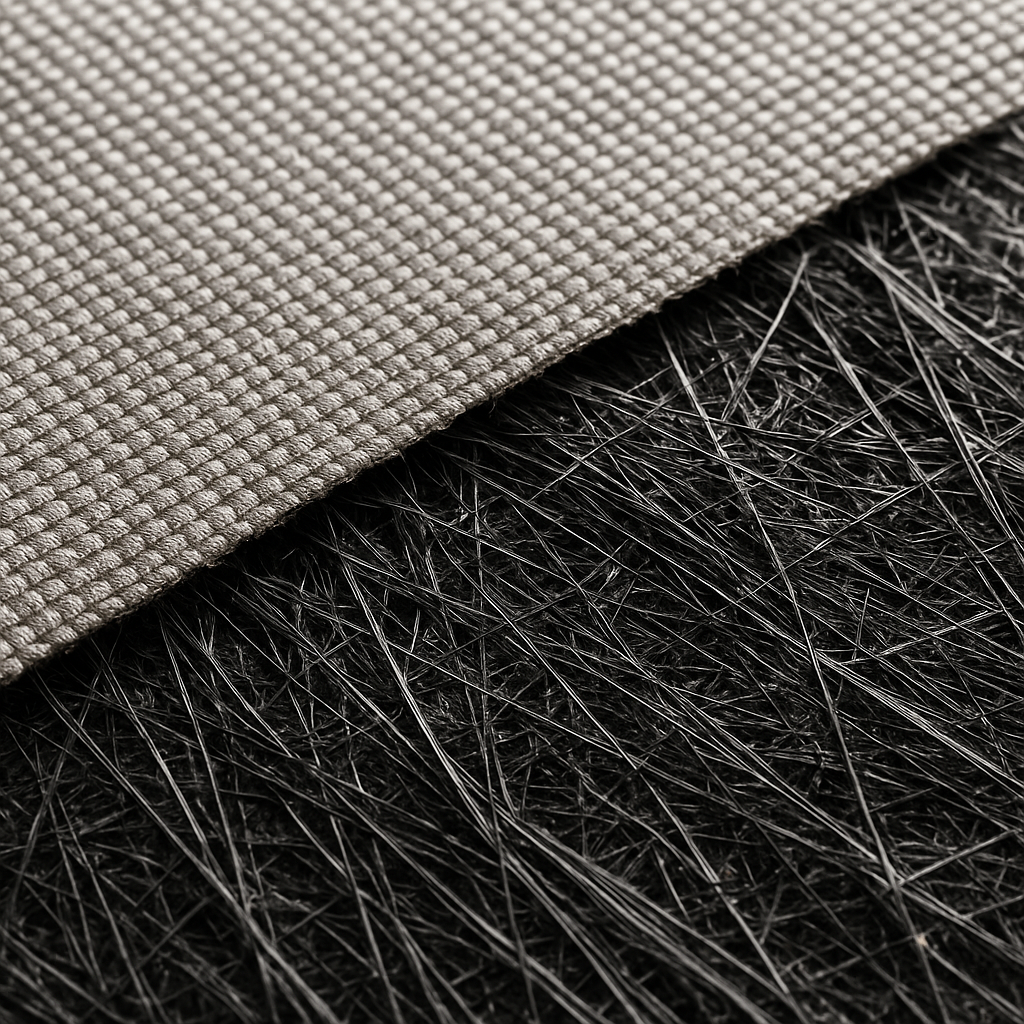

W pierwszych latach istnienia działalność firmy koncentrowała się na projektowaniu i produkcji prostszych systemów próżniowych, głównie do powlekania cienkimi warstwami metali oraz dielektryków. Maszyny te były stosowane m.in. do procesów takich jak fizyczne osadzanie z fazy gazowej (PVD) czy wczesne odmiany chemicznego osadzania z fazy gazowej (CVD). W tamtym okresie rynek był jeszcze niewielki, a technologia szybko się zmieniała, dlatego Applied Materials musiało wykazywać się elastycznością i bliską współpracą z klientami – producentami układów scalonych, którzy poszukiwali sposobów zwiększania niezawodności i wydajności swoich linii produkcyjnych.

W 1972 roku firma zadebiutowała na giełdzie NASDAQ, co pozwoliło jej zdobyć kapitał na inwestycje w badania i rozwój. Wejście na rynek publiczny było nie tylko potwierdzeniem wiary inwestorów w rosnący potencjał branży półprzewodników, ale również sygnałem, że rozwiązania sprzętowe – maszyny procesowe, systemy kontroli i narzędzia metrologiczne – staną się integralnym elementem długoterminowego wzrostu tego sektora. Dzięki dodatkowym środkom Applied Materials mogło przyspieszyć rozwój technologii związanych z ulepszaniem cienkich warstw, kontrolą próżni, a także automatyzacją produkcji wafli.

Kluczową cechą kultury organizacyjnej firmy od początku było zrozumienie, że przewaga konkurencyjna nie wynika wyłącznie z jakości pojedynczej maszyny, ale z całego ekosystemu: serwisu technicznego, szkolenia operatorów, szybkiego wsparcia inżynierskiego oraz zdolności do współprojektowania narzędzi wraz z klientami. Taki model współpracy laboratoryjno‑produkcyjnej pozwolił Applied Materials z czasem stać się nie tylko dostawcą sprzętu, lecz także partnerem strategicznym dla czołowych producentów układów scalonych – zarówno w Stanach Zjednoczonych, jak i w Japonii oraz Europie.

Rozwój technologii cienkich warstw i ekspansja globalna (lata 70. i 80.)

W latach 70. i 80. XX wieku nastąpił gwałtowny rozwój technologii układów scalonych. Pojawienie się koncepcji skalowania opisanej w prawie Moore’a doprowadziło do nieustannego zmniejszania wymiarów tranzystorów przy jednoczesnym zwiększaniu złożoności układów logicznych i pamięciowych. Dla producentów urządzeń wytwórczych oznaczało to konieczność nieustannego doskonalenia procesów: od nakładania coraz cieńszych i jednorodniejszych warstw metali i dielektryków, po precyzyjne wytrawianie i maskowanie kolejnych poziomów struktury układu scalonego. Applied Materials wykorzystało ten trend, inwestując agresywnie w badania nad bardziej zaawansowanymi metodami nanoszenia warstw oraz kontrolą czystości środowiska produkcyjnego.

Jednym z ważnych obszarów rozwoju stały się systemy do chemicznego osadzania z fazy gazowej, które umożliwiały tworzenie bardzo jednorodnych warstw tlenków, azotków oraz innych materiałów dielektrycznych na powierzchni waferów. Z biegiem lat firma opracowała szereg udoskonaleń w dziedzinie kontroli przepływu gazów, zarządzania temperaturą oraz dynamiką reakcji chemicznych, co pozwalało na uzyskanie powtarzalności i jakości niezbędnej do masowej produkcji kolejnych generacji chipów. W tym czasie Applied Materials zaczęła także rozszerzać ofertę o narzędzia do metalizacji, czyli tworzenia ścieżek przewodzących między tranzystorami i warstwami układu.

Równolegle z ewolucją technologii firma konsekwentnie rozwijała swoją obecność międzynarodową. W latach 70. otwarto pierwsze biura i centra serwisowe w Europie oraz Japonii, a następnie w innych regionach Azji. Było to strategiczne posunięcie, ponieważ właśnie w tych krajach – szczególnie w Japonii i Korei Południowej – zaczęły powstawać nowe, wysoko wyspecjalizowane fabryki półprzewodników. Bycie blisko klienta oznaczało szybszy serwis, sprawniejszą instalację sprzętu oraz zdolność dostosowywania konfiguracji maszyn do lokalnych standardów i wymogów jakości.

W latach 80. branża półprzewodników weszła w etap coraz większej automatyzacji i podnoszenia wymagań wobec czystości procesów. Pojawiły się zaawansowane cleanroomy o bardzo niskim poziomie cząstek zanieczyszczających, a także rosnące wymagania dotyczące jednorodności parametrów na waflu i pomiędzy waflami. Applied Materials odpowiedziało na te wyzwania, rozwijając własne systemy sterowania, moduły automatycznego załadunku i rozładunku oraz inteligentniejsze oprogramowanie monitorujące proces. Dzięki temu firma zaczęła się wyróżniać nie tylko jako producent urządzeń, ale także jako dostawca zintegrowanych rozwiązań, gdzie sprzęt, oprogramowanie i serwis tworzą spójną całość.

W tym okresie znacząco wzrosła konkurencja ze strony japońskich producentów sprzętu procesowego, co wymusiło na Applied Materials przyspieszenie innowacji. Firma zaczęła szczególnie intensywnie inwestować w obszary, gdzie mogła osiągnąć trwałą przewagę: w precyzyjne układy próżniowe, zaawansowane reaktory do osadzania cienkich warstw oraz wczesne formy złożonych systemów metrologicznych, które pozwalały klientom lepiej kontrolować jakość w czasie rzeczywistym. Te inwestycje okazały się kluczowe dla utrzymania pozycji na rynku, na którym presja cenowa i technologiczna stale rosła.

Wejście w erę miedzi i zaawansowane litografie (lata 90.)

Lata 90. były dla przemysłu półprzewodników okresem przełomów związanych z materiałami i architekturą układów scalonych. Jednym z najważniejszych wydarzeń była zmiana materiału przewodzącego w warstwach metalizacji – przejście od aluminium do miedzi, która charakteryzuje się niższą rezystywnością i lepszymi właściwościami elektrycznymi przy coraz mniejszych rozmiarach połączeń. Zmiana ta wymagała drastycznej przebudowy procesów produkcyjnych, ponieważ miedź zachowuje się inaczej niż aluminium, zarówno podczas osadzania, jak i wytrawiania. Applied Materials odegrało kluczową rolę w opracowaniu narzędzi i metod pozwalających na masowe wprowadzenie miedzi jako standardu w metalizacji układów scalonych.

Firma opracowała zintegrowane systemy procesowe, łączące w jednej platformie różne etapy tworzenia połączeń z miedzi: od osadzania barier dyfuzyjnych, przez nakładanie właściwej warstwy miedzi, aż po jej wygładzanie i usuwanie nadmiaru. Tego typu zintegrowane rozwiązania umożliwiały producentom redukcję liczby operacji, zmniejszenie ryzyka zanieczyszczeń oraz lepszą kontrolę parametrów elektrycznych ścieżek przewodzących. Wprowadzenie miedzi poprawiło szybkość działania układów i obniżyło zużycie energii, co miało znaczenie zarówno dla procesorów komputerowych, jak i układów pamięciowych oraz pierwszych zastosowań w telefonii komórkowej.

Równocześnie z rewolucją materiałową rozwijały się techniki litograficzne, pozwalające na tworzenie coraz mniejszych struktur na waflach krzemowych. Choć Applied Materials nie jest producentem głównych maszyn litograficznych, to specjalizuje się w procesach towarzyszących litografii: osadzaniu warstw antirefleksyjnych, precyzyjnym wytrawianiu plazmowym oraz przygotowaniu powierzchni wafli. W latach 90. firma intensywnie rozwijała rozwiązania umożliwiające utrzymanie wysokiej precyzji krawędzi wzorów, co stało się kluczowe przy przejściu do mniejszych rozmiarów technologicznych, takich jak 0,35 µm, 0,25 µm i niższych.

Okres ten był również czasem rosnącej globalizacji branży. Pojawiły się pierwsze duże foundry – firmy specjalizujące się wyłącznie w produkcji układów scalonych na zlecenie. Ta zmiana modelu biznesowego w sektorze półprzewodników sprzyjała Applied Materials, które jako dostawca zewnętrzny było naturalnym partnerem zarówno dla tradycyjnych zintegrowanych producentów, jak i nowych podmiotów skupionych na produkcji kontraktowej. Zwiększająca się liczba fabryk w Azji, w szczególności na Tajwanie i w Korei, otwierała przed firmą kolejne rynki zbytu i wzmacniała jej pozycję jako globalnego dostawcy sprzętu procesowego.

W drugiej połowie lat 90. nastąpił dynamiczny rozwój Internetu i komputerów osobistych, co przekładało się na rosnący popyt na procesory, pamięci DRAM oraz układy logiki dedykowanej. Applied Materials, dzięki zdywersyfikowanemu portfelowi produktów obejmującemu urządzenia do osadzania, wytrawiania, czyszczenia, a także coraz bardziej zaawansowane systemy metrologii, mogło uczestniczyć w niemal każdym etapie wytwarzania chipu. W efekcie firma stała się jednym z głównych beneficjentów boomu technologicznego końca XX wieku.

Cyfrowe przełomy, integracja procesów i nowe materiały (lata 2000.)

Początek XXI wieku przyniósł dalsze miniaturyzowanie tranzystorów oraz gwałtowny wzrost zapotrzebowania na moc obliczeniową. Zwiększająca się złożoność układów, w tym procesorów wielordzeniowych i zaawansowanych układów graficznych, wymagała nie tylko dalszego ścieśniania geometrii, ale również stosowania nowych materiałów i bardziej skomplikowanych struktur. Applied Materials skoncentrowało się na rozwijaniu rozwiązań, które odpowiadały na te wyzwania – od technologii dielektryków o niskiej stałej dielektrycznej (low‑k) stosowanych pomiędzy ścieżkami metalizacji, po zaawansowane procesy planarizacji chemiczno‑mechanicznej, pozwalające zachować płaskość powierzchni wafla pomimo rosnącej liczby warstw.

Kolejnym ważnym krokiem była integracja wielu procesów na jednej platformie sprzętowej. Zamiast wykonywać kolejne etapy produkcji na osobnych maszynach, pomiędzy którymi wafle musiały być przenoszone ręcznie lub automatycznie, zaczęto projektować tzw. cluster tools, w których kilka komór procesowych jest połączonych wspólnym systemem transportu wewnętrznego. Taka architektura zmniejszała ryzyko kontaminacji, skracała czas przetwarzania oraz umożliwiała precyzyjniejszą kontrolę sekwencji procesów. Applied Materials należało do pionierów tej koncepcji, co wzmocniło jego pozycję wśród najbardziej wymagających klientów produkujących zaawansowane chipy logiczne i pamięciowe.

Równolegle firma rozszerzała swoje kompetencje poza tradycyjne technologie krzemowe. Rozwój wyświetlaczy ciekłokrystalicznych i później ekranów OLED stworzył nowe zapotrzebowanie na maszyny do nakładania i obróbki cienkich warstw na szkle oraz innych podłożach. Applied Materials wykorzystało swoje doświadczenie w technologiach próżniowych i cienkowarstwowych, aby wejść na rynek sprzętu dla przemysłu wyświetlaczy. Choć segment ten różnił się od klasycznych procesów półprzewodnikowych, opierał się na podobnych zasadach: dokładnej kontroli grubości, jednorodności i czystości warstw, a także wysokiej niezawodności sprzętu pracującego w trybie ciągłym.

W latach 2000. coraz większego znaczenia nabierały również kwestie efektywności energetycznej oraz redukcji kosztów produkcji na jednostkę tranzystora. Firmy zajmujące się produkcją chipów poszukiwały sposobów na zwiększenie wydajności linii, zmniejszenie zużycia materiałów i energii oraz ograniczenie przestojów. Applied Materials wprowadzało rozwiązania zorientowane na obniżanie całkowitego kosztu posiadania (TCO) sprzętu: od bardziej trwałych komponentów, przez inteligentniejsze systemy monitorowania stanu maszyn, po usługi predykcyjnego utrzymania ruchu wykorzystujące analizę danych procesowych.

Nie bez znaczenia były także strategiczne przejęcia i alianse technologiczne. Firma inwestowała w zakup mniejszych przedsiębiorstw dysponujących unikalnymi rozwiązaniami w dziedzinie metrologii, czyszczenia powierzchni czy specjalistycznych procesów plazmowych. Takie działania miały na celu uzupełnienie własnego portfela technologii i przyspieszenie wejścia na nowe segmenty rynku. Dzięki temu Applied Materials mogło oferować bardziej kompletny zestaw narzędzi procesowych obejmujących nie tylko kluczowe operacje, ale też krytyczne etapy pośrednie, które w znaczący sposób wpływały na wydajność i jakość końcową.

Era FinFET, 3D NAND i rosnące znaczenie integracji (lata 2010.)

W drugiej dekadzie XXI wieku branża półprzewodników wkroczyła w etap, w którym tradycyjne, płaskie tranzystory planarne zaczęły napotykać fundamentalne ograniczenia fizyczne. Odpowiedzią na nie było wprowadzenie nowych architektur, takich jak tranzystory FinFET dla logiki oraz pamięci 3D NAND dla przechowywania danych. Obie te innowacje wiązały się z radykalnym zwiększeniem trójwymiarowej złożoności struktur, co przekładało się na jeszcze wyższe wymagania wobec technologii osadzania, wytrawiania i kontroli cienkich warstw. Applied Materials znalazło się w centrum tej transformacji, ponieważ jego urządzenia były niezbędne do realizacji wielowarstwowych, precyzyjnie kontrolowanych procesów.

Tranzystory FinFET, z charakterystycznym „płetwowym” kształtem bramki otaczającej kanał, wymagały niezwykle dokładnego formowania struktur 3D, w których kluczowe było utrzymanie wymiarów bocznych, wysokości i profilu. Procesy wytrawiania plazmowego musiały być bardziej selektywne i anizotropowe, a osadzane warstwy dielektryczne i przewodzące – równomierne w całym, często bardzo wąskim profilu. Applied Materials rozwijało zaawansowane reaktory plazmowe oraz procesy ALD (atomic layer deposition), które pozwalały na osadzanie materiałów warstwa po warstwie z atomową precyzją. Takie podejście stało się niezbędne przy rozmiarach technologicznych rzędu kilkunastu i mniej nanometrów.

Jeszcze większym wyzwaniem była produkcja pamięci 3D NAND, w której komórki pamięci są układane jedna nad drugą w dziesiątkach, a następnie setkach warstw. Kluczowymi etapami stały się tu procesy pionowego wytrawiania przez wiele warstw o różnych właściwościach oraz równomierne osadzanie materiałów w głębokich i wąskich strukturach. Applied Materials zaproponowało szereg rozwiązań umożliwiających skalowanie liczby warstw w górę bez utraty wydajności i niezawodności. Dotyczyło to zarówno udoskonalonych procesów wytrawiania, jak i nowych typów materiałów dielektrycznych oraz przewodzących, dostosowanych do pracy w strukturach wielowarstwowych.

W tym okresie rosnącej roli nabrało także oprogramowanie do analizy danych procesowych i sterowania linią produkcyjną. Utrzymanie wysokiej wydajności w fabrykach produkujących chipy FinFET i 3D NAND wymagało nie tylko precyzyjnych maszyn, ale również zdolności szybkiego wykrywania odchyleń i optymalizowania parametrów w locie. Applied Materials rozwijało narzędzia analityczne oraz integrację danych z różnych etapów procesu, aby klienci mogli tworzyć bardziej zaawansowane systemy kontroli jakości. Dzięki gromadzeniu i analizowaniu ogromnych wolumenów informacji stworzono podstawy pod przyszłe rozwiązania wykorzystujące uczenie maszynowe w optymalizacji produkcji.

Jednocześnie firma poszerzała obecność w segmentach pokrewnych, takich jak zaawansowane wyświetlacze, technologie fotowoltaiczne oraz rozwiązania dla przemysłu LED. W każdym z tych obszarów kluczowe były procesy cienkowarstwowe i precyzyjna kontrola struktury materiałów, co dobrze korespondowało z dotychczasowymi kompetencjami przedsiębiorstwa. Dzięki tej dywersyfikacji Applied Materials mogło korzystać z efektów skali i przenosić innowacje pomiędzy różnymi rynkami – na przykład wykorzystywać doświadczenia z materiałami przezroczystymi przewodzącymi w wyświetlaczach przy opracowywaniu procesów dla nowych typów sensorów czy elementów optoelektronicznych.

Znaczenie dla współczesnej gospodarki cyfrowej i ekosystemu półprzewodników

Rozwój firmy Applied Materials jest ściśle spleciony z ewolucją współczesnej gospodarki cyfrowej. Od pierwszych tranzystorów o dużych wymiarach, przez kolejne generacje mikroprocesorów i pamięci, aż po układy wykorzystywane w centrach danych, samochodach, smartfonach i urządzeniach Internetu Rzeczy – niemal każdy z tych elementów przeszedł przez procesy technologiczne, w których odgrywają rolę maszyny opracowane przez tego producenta. W ten sposób Applied Materials stało się jednym z niewidocznych, lecz fundamentalnych filarów globalnej infrastruktury cyfrowej, bez którego trudno wyobrazić sobie współczesną elektronikę użytkową i przemysłową.

Znaczenie firmy wykracza poza samą dostawę maszyn. Dzięki ścisłej współpracy z największymi producentami układów scalonych, Applied Materials uczestniczy w definiowaniu standardów produkcyjnych i pomaga określać kierunki rozwoju technologii półprzewodnikowych. Wspólne programy badawczo‑rozwojowe, prowadzone z klientami i instytutami naukowymi, przyczyniają się do powstawania nowych materiałów, procesów osadzania i wytrawiania, a także metod kontroli jakości. Taka symbioza między dostawcą sprzętu a wytwórcami chipów skraca czas wprowadzania innowacji na rynek i umożliwia szybsze adaptowanie przełomów naukowych do warunków masowej produkcji.

Nie można pominąć także roli Applied Materials w kształtowaniu globalnego łańcucha dostaw. Jako jedna z największych firm w segmencie sprzętu produkcyjnego, przedsiębiorstwo to współpracuje z szeroką siecią dostawców komponentów: od producentów precyzyjnych pomp próżniowych i źródeł plazmy, po wytwórców zaawansowanej elektroniki sterującej i oprogramowania przemysłowego. To tworzy rozbudowany ekosystem kooperantów, który rozciąga się na wiele kontynentów i generuje znaczącą wartość dodaną w postaci miejsc pracy, transferu wiedzy oraz inwestycji w infrastrukturę technologiczną.

Jednym z kluczowych tematów ostatnich lat stała się także energooszczędność i zrównoważony rozwój. Produkcja półprzewodników jest procesem bardzo zasobożernym – zużywa znaczne ilości energii, wody ultrapure i specjalistycznych chemikaliów. W odpowiedzi na rosnące oczekiwania regulatorów i klientów, Applied Materials rozwija rozwiązania mające na celu zmniejszenie śladu środowiskowego maszyn i procesów. Obejmuje to zarówno projektowanie bardziej efektywnych układów zasilania i systemów próżniowych, jak i optymalizację zużycia gazów procesowych, odzysk chemikaliów oraz zmniejszenie emisji związków perfluorowanych, wykorzystywanych m.in. w procesach plazmowych.

Kolejnym istotnym wątkiem jest rosnące wykorzystanie sztucznej inteligencji i zaawansowanej analizy danych do optymalizacji procesów produkcyjnych. Applied Materials, gromadząc ogromne ilości informacji z czujników, logów maszyn i systemów metrologicznych, może wspierać klientów w budowie modeli predykcyjnych, które przewidują awarie, wykrywają anomalie procesowe i sugerują korekty parametrów. Integracja takich funkcji z systemami sterowania linii produkcyjnej prowadzi do powstania bardziej autonomicznych fabryk, w których operatorzy koncentrują się na nadzorze i doskonaleniu strategii, a nie na ręcznym korygowaniu ustawień każdej maszyny z osobna.

Wyzwania i perspektywy w dobie nanoskali i nowych paradygmatów obliczeniowych

W miarę jak branża półprzewodników zbliża się do granic miniaturyzacji w oparciu o klasyczny krzem i architekturę CMOS, rośnie znaczenie poszukiwań alternatywnych rozwiązań materiałowych i strukturalnych. Mowa tu o tranzystorach typu gate‑all‑around, strukturach nanosheet oraz nowych typach pamięci nieulotnej. Każda z tych innowacji wymaga jeszcze bardziej zaawansowanych procesów wytwarzania, obejmujących precyzyjne kształtowanie trójwymiarowych geometrii, stosowanie materiałów o egzotycznych właściwościach fizycznych oraz kontrolę zjawisk na poziomie pojedynczych nanometrów. Applied Materials stoi w obliczu konieczności dalszego doskonalenia technologii nanoskali, zarówno w zakresie osadzania, jak i wytrawiania oraz metrologii.

Współczesne projekty układów scalonych zaczynają obejmować nie tylko klasyczne tranzystory, ale także moduły wyspecjalizowane – od akceleratorów sztucznej inteligencji, przez zaawansowane układy komunikacyjne, po elementy sensoryczne. Zwiększa to różnorodność procesów technologicznych w jednej fabryce i wymaga jeszcze większej elastyczności od dostawców sprzętu. Applied Materials odpowiada na to, projektując platformy procesowe, które można konfigurować w bardzo szerokim zakresie: dodając nowe komory, zmieniając sekwencje procesów, a nawet umożliwiając stosowanie zupełnie nowych chemikaliów i gazów. Taka modułowość pozwala klientom na szybkie dostosowanie linii produkcyjnych do zmieniających się wymagań rynku.

Ważnym obszarem przyszłego rozwoju jest także integracja różnych typów układów w ramach jednej struktury – tzw. heterogeniczne układy scalone oraz zaawansowane techniki pakietowania (advanced packaging). Zamiast dalszego miniaturyzowania pojedynczych tranzystorów, rośnie znaczenie łączenia kilku wyspecjalizowanych chipów w jeden moduł funkcjonalny. Wymaga to nowych metod łączenia warstw, tworzenia mikroprzewodów między układami oraz zapewnienia wysokiej niezawodności w złożonych strukturach 3D. Applied Materials rozwija procesy skierowane do tego segmentu, w tym narzędzia do tworzenia połączeń międzypoziomowych, cienkich warstw pośrednich oraz barier zapewniających integralność elektryczną i termiczną całego modułu.

Kolejne wyzwanie wiąże się z geopolitycznymi aspektami przemysłu półprzewodników. W ostatnich latach rosnące napięcia handlowe i polityczne pomiędzy głównymi blokami gospodarczymi doprowadziły do większej kontroli eksportu zaawansowanych technologii oraz do planów budowy lokalnych łańcuchów dostaw w różnych regionach świata. Jako producent zaawansowanych maszyn procesowych, Applied Materials musi poruszać się w złożonym środowisku regulacyjnym, jednocześnie utrzymując współpracę z klientami w wielu krajach. Wymaga to nie tylko elastyczności biznesowej, ale także odpowiedzialnego podejścia do zarządzania technologią o strategicznym znaczeniu.

Pomimo tych wyzwań, perspektywy rozwoju pozostają szerokie. Popyt na moc obliczeniową i pamięć rośnie wraz z upowszechnieniem usług chmurowych, rozwojem samochodów autonomicznych, sieci 5G i kolejnych generacji komunikacji, a także rozwojem rozwiązań sztucznej inteligencji w niemal każdej dziedzinie gospodarki. Każda z tych aplikacji wymaga wyspecjalizowanych chipów wytwarzanych w złożonych, wieloetapowych procesach. Applied Materials, z portfolio obejmującym kluczowe technologie osadzania, wytrawiania, planarizacji, czyszczenia i metrologii, znajduje się w centrum tych przemian, dążąc do dalszego udoskonalania narzędzi, które napędzają innowacje w całym ekosystemie półprzewodników.

Historia firmy, która zaczynała jako niewielki producent urządzeń próżniowych w Kalifornii, a stała się jednym z filarów globalnej infrastruktury technologicznej, ilustruje, jak kluczowe dla rozwoju przemysłu high‑tech są wyspecjalizowane kompetencje inżynierskie i długofalowe inwestycje w badania. Applied Materials, koncentrując się od początku na półprzewodnikach i maszynach do ich wytwarzania, wypracowało pozycję partnera strategicznego dla największych producentów chipów, jednocześnie odgrywając ważną rolę w kształtowaniu kierunków rozwoju elektroniki oraz całej gospodarki cyfrowej.