Kompozyt gumowo‑metalowy to materiał inżynierski o wyjątkowej kombinacji cech: elastyczności, tłumienia drgań, odporności na uderzenia oraz wytrzymałości mechanicznej wynikającej z obecności metalu. Łącząc dwa skrajnie różne materiały – sprężystą gumę i sztywny metal – uzyskuje się produkt o parametrach niemożliwych do osiągnięcia przez którykolwiek z tych składników osobno. Z tego powodu kompozyty gumowo‑metalowe stały się nieodzownym elementem nowoczesnych konstrukcji maszyn, środków transportu i urządzeń technicznych, wpływając bezpośrednio na komfort użytkowania, bezpieczeństwo oraz trwałość eksploatacyjną wielu wyrobów.

Charakterystyka kompozytu gumowo‑metalowego i jego właściwości

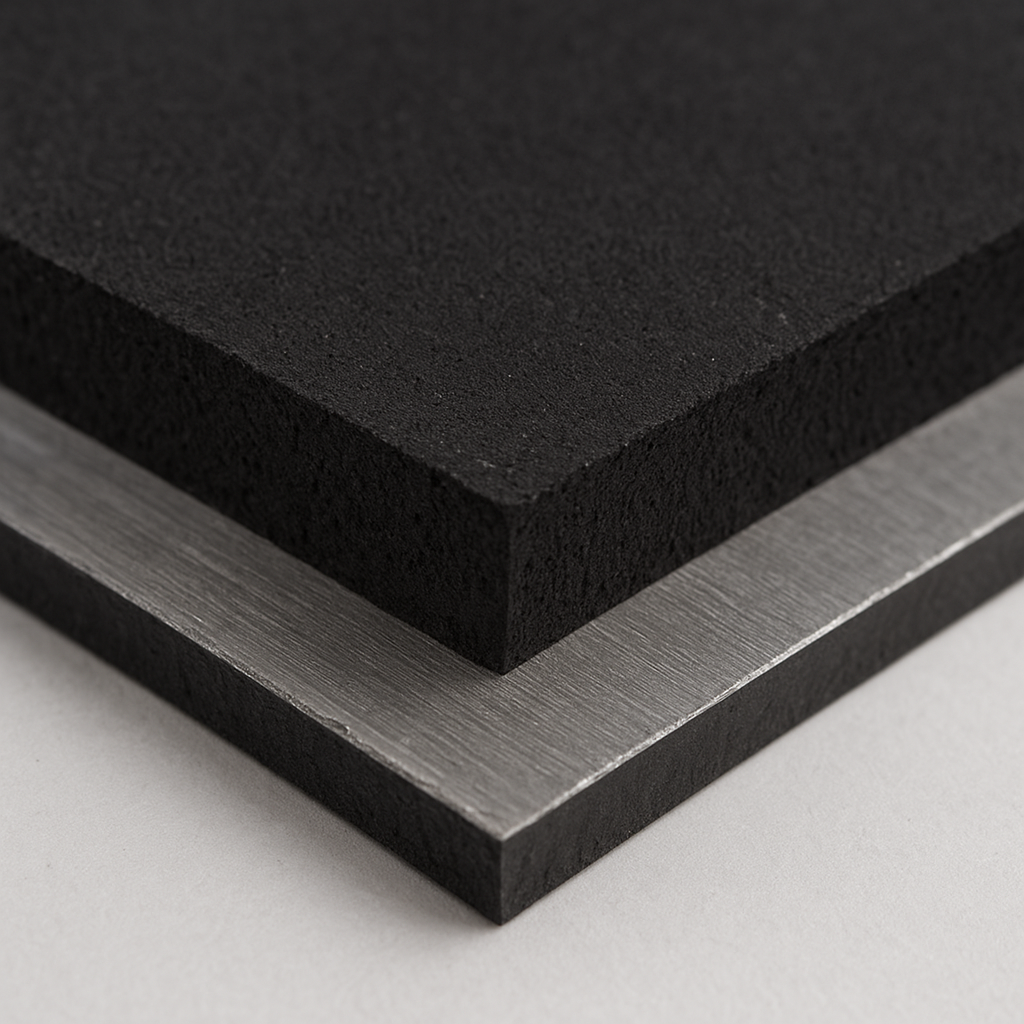

Kompozyt gumowo‑metalowy należy do grupy materiałów złożonych, w których co najmniej dwa różne składniki – w tym przypadku elastomer i metal – tworzą wspólnie nową strukturę o z góry zaprojektowanych własnościach. Guma pełni funkcję warstwy sprężystej, a metal – nośnika obciążenia oraz elementu konstrukcyjnego. Kluczowe jest tu trwałe połączenie obu materiałów na granicy faz, tak aby naprężenia działające w trakcie pracy rozkładały się równomiernie i nie prowadziły do odspajania warstw.

W praktyce przemysłowej stosuje się zarówno kompozyty z gumami naturalnymi, jak i z szeroką gamą gum syntetycznych, takich jak NBR (kauczuk butadienowo‑akrylonitrylowy), EPDM, SBR czy FKM. Dobór konkretnego rodzaju elastomeru uzależniony jest od warunków pracy, m.in. zakresu temperatur, obecności olejów, paliw, czynników chemicznych czy promieniowania UV. Z kolei części metalowe wykonuje się zazwyczaj ze stali węglowych, nisko‑ i wysokostopowych, stali nierdzewnych, a także stopów aluminium czy – w zastosowaniach specjalnych – tytanu.

Do najważniejszych cech użytkowych kompozytów gumowo‑metalowych należą:

- wysoka zdolność tłumienia drgań i wibracji, co przekłada się na redukcję hałasu i ochronę elementów konstrukcji przed zmęczeniem materiału,

- istotne ograniczenie przekazywania udarów i wstrząsów, szczególnie ważne w pojazdach, maszynach budowlanych, prasach czy sprężarkach,

- odporność na wielokrotne cykle ściskania i rozciągania, co umożliwia ich wieloletnią pracę bez utraty parametrów,

- możliwość kształtowania charakterystyki sztywności poprzez odpowiedni dobór rodzaju gumy, jej twardości, geometrii elementu oraz sposobu zamocowania metalowych części,

- łatwość integracji z innymi elementami konstrukcyjnymi dzięki wykorzystaniu standardowych połączeń śrubowych, spawanych lub nitowanych po stronie metalowej.

Dzięki zestawieniu komponentów o odmiennej charakterystyce fizycznej osiąga się efekt synergii. Metal odpowiada za przenoszenie znacznych obciążeń statycznych i dynamicznych, natomiast guma przejmuje rolę „filtra” drgań, pochłania energię oraz kompensuje niewspółosiowości, odkształcenia cieplne czy montażowe. Taka kombinacja jest szczególnie istotna wszędzie tam, gdzie priorytetem jest komfort, bezpieczeństwo i trwałość eksploatacyjna – od transportu miejskiego po wysokoobrotowe maszyny przemysłowe.

Warto zwrócić uwagę, że kompozyty gumowo‑metalowe stanowią szeroką rodzinę wyrobów: od niewielkich tulei i podkładek, przez różnego typu łożyska elastomerowe, po duże elementy odbojowe i wibroizolatory. Każdy z tych wyrobów wymaga innego podejścia projektowego, uwzględniającego zarówno mechanikę materiałów, jak i zjawiska związane z reologią elastomerów. Konstruktor, dobierając kompozyt, powinien analizować nie tylko obciążenia statyczne, ale też dynamiczne, częstotliwość drgań, amplitudy przemieszczeń, temperaturę pracy i obecność czynników chemicznych.

Proces wytwarzania kompozytów gumowo‑metalowych

Produkcja kompozytów gumowo‑metalowych składa się z kilku kluczowych etapów: przygotowania komponentów metalowych, przygotowania i formowania mieszanki gumowej, wulkanizacji oraz ewentualnej obróbki wykończeniowej. Każdy z tych kroków musi być ściśle kontrolowany, ponieważ jakość połączenia między gumą a metalem decyduje o trwałości i niezawodności gotowego elementu w warunkach eksploatacyjnych.

Przygotowanie elementów metalowych

Elementy metalowe – takie jak tuleje, płyty, rdzenie czy okucia – najczęściej powstają w procesie obróbki plastycznej (tłoczenie, walcowanie, kucie), skrawaniem lub odlewaniem. Po nadaniu odpowiedniego kształtu, metal jest dokładnie oczyszczany z zanieczyszczeń powierzchniowych, takich jak oleje, tlenki czy pozostałości po procesach obróbki. Stosuje się w tym celu odtłuszczanie chemiczne, piaskowanie, śrutowanie lub trawienie.

Następnie powierzchnia jest aktywowana i przygotowywana do połączenia z gumą. Kluczowe znaczenie ma zastosowanie odpowiedniego systemu adhezyjnego, który tworzy warstwę pośrednią pomiędzy metalem a elastomerem. Najczęściej są to specjalne primery i kleje na bazie żywic oraz substancji poprawiających przyczepność. Wygrzewanie podkładów adhezyjnych oraz kontrola grubości naniesionej warstwy wpływają na równomierność i wytrzymałość spoiny.

Przygotowanie mieszanki gumowej

Mieszanka gumowa wykorzystywana w kompozytach powstaje z kombinacji kauczuku (naturalnego lub syntetycznego), napełniaczy (np. sadza techniczna, kreda, krzemionka), plastyfikatorów, środków przeciwstarzeniowych, przyspieszaczy wulkanizacji oraz siarki lub innych czynników wulkanizujących. Proces ten odbywa się zazwyczaj w mieszarkach walcowych lub mieszarkach zamkniętych, gdzie kontroluje się temperaturę, czas mieszania oraz wielkość pierwszych granul lub taśm wyjściowych.

Skład receptury gumowej dobiera się indywidualnie do zastosowania. Wymagana może być np. wysoka odporność na oleje, niewielka deformacja trwała po ściskaniu, zwiększona odporność na ozon, czy zachowanie elastyczności w niskich temperaturach. Laboratoria zakładowe wykonują szereg badań reologicznych i mechanicznych, takich jak pomiar twardości, wytrzymałości na rozciąganie czy wydłużenia przy zerwaniu, aby zapewnić powtarzalność właściwości każdej partii mieszanki.

Formowanie i wulkanizacja

Kiedy metalowe części są przygotowane, a mieszanka gumowa ma zadane parametry, następuje etap formowania. Elementy metalowe umieszcza się w formie, gdzie odpowiednio docięte fragmenty mieszanki gumowej są układane w przewidzianych miejscach. Całość trafia do prasy wulkanizacyjnej, w której przy podwyższonej temperaturze i ciśnieniu następuje sieciowanie gumy – czyli przemiana z tworzywa plastycznego w sprężysty elastomer.

W trakcie wulkanizacji zachodzi równocześnie proces chemicznego i fizycznego łączenia gumy z przygotowanym wcześniej metalem. Układ adhezyjny na powierzchni metalu wchodzi w reakcję z elastomerem, tworząc mocne wiązania. Parametry procesu – temperatura, czas wulkanizacji i ciśnienie – muszą być precyzyjnie dobrane do rodzaju mieszanki. Zbyt krótka wulkanizacja prowadzi do niedostatecznego usieciowania, a zbyt długa może powodować degradację łańcuchów polimerowych i obniżenie własności mechanicznych.

Stosowane są różne technologie formowania: prasowanie na gorąco, wtrysk gumy do formy z elementami metalowymi, a także techniki transferowe. Wybór metody zależy od kształtu wyrobu, wielkości serii produkcyjnej oraz wymagań dotyczących tolerancji wymiarowych i jakości powierzchni.

Obróbka wykończeniowa i kontrola jakości

Po zakończeniu wulkanizacji formy są otwierane, a gotowe kompozyty wyjmowane i poddawane wstępnej kontroli wizualnej. Obejmuje ona sprawdzenie kompletności wypełnienia formy, braku pęcherzy, rozwarstwień czy widocznych wad powierzchni. Nadlewki gumy (tzw. wypływki) są usuwane mechanicznie lub przy użyciu noży, frezów czy systemów kriogenicznych (kruszenie nadlewek w obniżonej temperaturze).

Ważnym etapem jest kontrola jakości połączenia guma‑metal, realizowana poprzez badania niszczące i nieniszczące. Próbki są rozrywane w taki sposób, aby ocenić miejsce pęknięcia – pożądane jest rozerwanie w objętości gumy, a nie na granicy z metalem. Dodatkowo wykonuje się badania zmęczeniowe, testy starzeniowe w podwyższonej temperaturze, w olejach, paliwach czy wodzie morskiej, zależnie od docelowego środowiska pracy wyrobu.

Nowoczesne zakłady produkcyjne wdrażają systemy zarządzania jakością oparte na normach ISO, a także wymagania branżowe, takie jak IATF 16949 dla motoryzacji czy specyfikacje producentów taboru kolejowego. Dzięki temu kompozyty gumowo‑metalowe spełniają coraz bardziej restrykcyjne normy bezpieczeństwa, niezawodności i ochrony środowiska.

Zastosowania, branże przemysłu i znaczenie gospodarcze

Kompozyty gumowo‑metalowe stały się nieodzownym elementem wielu gałęzi gospodarki, pełniąc kluczową rolę w redukcji drgań, hałasu, wstrząsów i kompensacji przemieszczeń. Ich zastosowanie ma bezpośrednie przełożenie na bezpieczeństwo oraz komfort użytkowników, a także na trwałość maszyn i urządzeń, co wprost przekłada się na wyniki ekonomiczne przedsiębiorstw korzystających z tych rozwiązań.

Przemysł motoryzacyjny i transport szynowy

Motoryzacja jest jednym z najbardziej wymagających i jednocześnie największych odbiorców kompozytów gumowo‑metalowych. W pojazdach osobowych, ciężarowych i autobusach stosuje się je między innymi jako:

- poduszki silnika i skrzyni biegów, odpowiedzialne za ograniczenie przenoszenia drgań jednostki napędowej na nadwozie,

- elementy zawieszenia: tuleje metalowo‑gumowe wahaczy, belki tylnej, stabilizatorów, zapewniające kontrolowaną elastyczność i zwiększoną trwałość,

- odboje, zderzaki, amortyzatory drgań skrętnych wału korbowego oraz podpory układu wydechowego,

- wibroizolatory kabiny oraz foteli, szczególnie w pojazdach ciężarowych i specjalnych.

W transporcie szynowym kompozyty gumowo‑metalowe odgrywają kluczową rolę w budowie wózków jezdnych, układów zawieszenia, podpór sprężyn wtórnych oraz elementów antywibracyjnych w strefie kontaktu pojazdu z torem. Dzięki ich zastosowaniu udaje się ograniczyć hałas w wagonach pasażerskich, zmniejszyć oddziaływanie drgań na budynki wzdłuż linii kolejowych, a także wydłużyć żywotność całej infrastruktury torowej.

Znaczenie ekonomiczne tych rozwiązań w transporcie jest ogromne: ograniczenie drgań i udarów prowadzi do zmniejszenia kosztów konserwacji pojazdów, redukuje ryzyko uszkodzeń wrażliwych podzespołów elektronicznych, a także podnosi komfort podróży, co przekłada się na atrakcyjność usług przewozowych.

Maszyny przemysłowe, budownictwo i energetyka

W przemyśle maszynowym kompozyty gumowo‑metalowe są szeroko stosowane jako wibroizolatory pod sprężarkami, pompami, wentylatorami, młynami kulowymi, prasami czy liniami produkcyjnymi. Chronią zarówno same maszyny, jak i fundamenty oraz otoczenie przed drganiami, które mogą prowadzić do pęknięć konstrukcji, poluzowania połączeń śrubowych, a nawet do awarii urządzeń pomiarowych i sterujących.

W budownictwie wykorzystuje się łożyska elastomerowo‑stalowe w konstrukcjach mostów, wiaduktów i estakad. Ich zadaniem jest przenoszenie obciążeń pionowych i poziomych, kompensacja ruchów termicznych, skurczowych i reologicznych betonu, a także tłumienie drgań generowanych przez ruch pojazdów lub trzęsienia ziemi. Bez zastosowania tego typu rozwiązań wiele współczesnych obiektów inżynierskich nie mogłoby osiągnąć wymaganej trwałości i bezpieczeństwa użytkowania.

W sektorze energetycznym kompozyty gumowo‑metalowe stosowane są w siłowniach wiatrowych, instalacjach turbinowych, w elektrowniach konwencjonalnych oraz jądrowych. Pełnią rolę elementów odsprzęgających drgania między fundamentem a maszyną, a także chronią kluczowe podzespoły przed skutkami drgań rezonansowych. W systemach rurociągów montuje się kompensatory i odboje elastomerowo‑metalowe, które przejmują naprężenia wynikające z rozszerzalności cieplnej i ruchów gruntu.

Przemysł morski, górnictwo i inne specjalistyczne zastosowania

W przemyśle stoczniowym i offshore kompozyty gumowo‑metalowe spotyka się w postaci odbojów nabrzeżnych, elementów amortyzujących zderzenia statków z pomostami, a także jako wibroizolatory silników okrętowych oraz urządzeń pokładowych. Warunki pracy są tu szczególnie trudne: obecność wody morskiej, soli, wahań temperatury, a także znacznych obciążeń udarowych. Dlatego stosuje się specjalne mieszanki gumowe o zwiększonej odporności na starzenie oraz odpowiednio zabezpieczone, najczęściej nierdzewne elementy metalowe.

W górnictwie kompozyty gumowo‑metalowe wykorzystuje się m.in. w maszynach wydobywczych, przenośnikach taśmowych, platformach wiertniczych oraz systemach transportu rudy i urobku. Trudne środowisko, wysoki poziom zapylenia, wibracje i udary stawiają przed tymi elementami wysokie wymagania. Odpowiednio zaprojektowane wyroby pozwalają poprawić bezpieczeństwo pracy, ograniczając ryzyko uszkodzeń strukturalnych i awarii, które mogłyby mieć poważne konsekwencje ekonomiczne i środowiskowe.

Interesującą grupę zastosowań stanowią systemy ochrony sejsmicznej budynków i instalacji przemysłowych. Stosowane są tam specjalne izolatory bazowe i tłumiki drgań, oparte na kombinacji gumy i metalu, zdolne do pochłaniania znacznej ilości energii w czasie trzęsienia ziemi. Rozwiązania te zyskują na znaczeniu w regionach aktywnych sejsmicznie, zapewniając wyższy poziom bezpieczeństwa ludzi oraz mienia.

Znaczenie gospodarcze i kierunki rozwoju

Rola kompozytów gumowo‑metalowych w gospodarce wykracza poza samą wartość sprzedaży tych wyrobów. Ich stosowanie wpływa na obniżenie kosztów eksploatacji maszyn, zmniejszenie awaryjności, wydłużenie okresów międzyremontowych oraz podniesienie efektywności energetycznej systemów. Przykładowo, poprawna wibroizolacja może zredukować straty wynikające z nieplanowanych przestojów linii produkcyjnych, przedłużyć żywotność łożysk, przekładni i fundamentów, a także obniżyć hałas w środowisku pracy.

W skali makroekonomicznej zastosowanie kompozytów gumowo‑metalowych wspiera rozwój branż wysokotechnologicznych, takich jak motoryzacja, kolej dużych prędkości, lotnictwo czy energetyka odnawialna. W krajach dysponujących mocnym sektorem przetwórstwa gumy i metali rozwija się specjalistyczne know‑how w obszarze projektowania tych materiałów, ich testowania i integracji w złożonych systemach technicznych. To z kolei przyczynia się do powstawania miejsc pracy, wzrostu eksportu i budowy przewag konkurencyjnych na rynkach międzynarodowych.

Obecne trendy rozwojowe obejmują m.in. dążenie do poprawy trwałości zmęczeniowej połączenia guma‑metal, opracowywanie nowych układów adhezyjnych o wyższej odporności na czynniki chemiczne i termiczne, a także wprowadzanie elastomerów o niższej masie właściwej i lepszej odporności na starzenie. Coraz częściej wykorzystuje się narzędzia symulacyjne, takie jak analiza metodą elementów skończonych, aby już na etapie projektu optymalizować rozkład naprężeń i dobór twardości gumy.

Jednym z ważnych kierunków jest również kwestia recyklingu i zrównoważonego rozwoju. Tradycyjnie kompozyty gumowo‑metalowe uchodziły za trudne do ponownego przetworzenia ze względu na trwałe połączenie materiałów o zupełnie innej naturze. Obecnie prowadzone są prace nad technologiami ich rozdzielania, odzysku metalu i przetwarzania zużytej gumy np. w postaci granulatu wykorzystywanego jako napełniacz lub składnik nowych mieszanek. Rozwój tych metod jest odpowiedzią na rosnące wymagania regulacyjne i społeczne związane z ochroną środowiska.

Należy podkreślić, że kompozyt gumowo‑metalowy jest materiałem o dużym znaczeniu dla poprawy komfortu życia mieszkańców obszarów zurbanizowanych. Redukcja hałasu komunikacyjnego, drgań przenoszących się na budynki z linii metra, tramwajów czy ruchliwych arterii drogowych jest coraz istotniejszym elementem polityk miejskich. Odpowiednio zastosowane elementy elastomerowo‑metalowe w torowiskach, mostach, wiaduktach czy konstrukcjach budynków pomagają ograniczać uciążliwości akustyczne i wibracyjne, co ma swoje przełożenie na zdrowie i samopoczucie mieszkańców.

Z perspektywy projektantów i użytkowników końcowych najcenniejszą cechą kompozytów gumowo‑metalowych jest możliwość ich precyzyjnego dostosowania do konkretnych wymagań aplikacyjnych. Poprzez modyfikację geometrii, twardości i rodzaju gumy, konstrukcji części metalowej oraz sposobu zamocowania można uzyskać bardzo zróżnicowane charakterystyki pracy – od miękkich wibroizolatorów o dużych przemieszczeniach, po sztywne elementy o wysokiej nośności i ograniczonych odkształceniach.

Wraz z rozwojem technologii materiałowych, nowych rodzajów elastomerów i systemów wiążących z metalem, kompozyty te będą zyskiwać jeszcze większe znaczenie w przemyśle i infrastrukturze. Wprowadzanie inteligentnych systemów monitoringu drgań, wykorzystujących czujniki zintegrowane z elementami elastomerowo‑metalowymi, otwiera dodatkowe perspektywy – od predykcyjnego utrzymania ruchu po aktywną kontrolę drgań w zaawansowanych konstrukcjach inżynierskich.