Bezpieczeństwo korytarzy i szybów w kopalniach stanowi fundament funkcjonowania całego przemysłu wydobywczego. Infrastruktura podziemna jest nie tylko drogą dostępu do frontu eksploatacyjnego, lecz także kluczowym elementem systemu transportu ludzi, urobku oraz materiałów. Ryzyka typowe dla środowiska górniczego – takie jak tąpnięcia, pożary, wybuchy gazów, zalania wodne czy awarie mechaniczne – koncentrują się właśnie w rejonie wyrobisk komunikacyjnych i szybów. Dlatego projektowanie, drążenie, wyposażanie oraz utrzymanie tych przestrzeni musi być prowadzone zgodnie z najsurowszymi standardami inżynierskimi, prawnymi i organizacyjnymi. W praktyce oznacza to zintegrowane podejście obejmujące nowoczesne systemy monitoringu, odpowiednie konstrukcje obudowy, efektywną wentylację, przemyślaną organizację ruchu oraz stałe szkolenia załogi z zakresu profilaktyki zagrożeń.

Charakterystyka korytarzy i szybów w górnictwie podziemnym

Podziemna część kopalni to rozbudowana sieć wyrobisk: poziomów wydobywczych, przecinek, przekopów, chodników transportowych, korytarzy wentylacyjnych oraz szybów pionowych i pochyłych. Każdy z tych elementów pełni specyficzną funkcję, ale z punktu widzenia bezpieczeństwa korytarze i szyby tworzą wspólny układ komunikacyjno–ratowniczy. To właśnie nimi poruszają się pracownicy, przemieszczają się maszyny, urządzenia i materiały, a także prowadzony jest przepływ powietrza, energii oraz mediów technicznych. Ich stan techniczny i organizacja użytkowania wpływają więc bezpośrednio na poziom ryzyka w całej kopalni.

Korytarze, zwane często chodnikami lub wyrobiskami korytarzowymi, mogą mieć charakter transportowy, technologiczny, wentylacyjny lub ewakuacyjny. W praktyce funkcje te często się nakładają, co wymaga skrupulatnego planowania ruchu ludzi i środków transportu. Szyby z kolei stanowią pionowe lub pochyłe „kręgosłupy” kopalni. Umożliwiają zjazd i wyjazd załogi, transport urobku na powierzchnię, wprowadzanie maszyn i materiałów do wyrobisk, a także odgrywają kluczową rolę w systemie wentylacyjnym. Od stanu technicznego szybów zależy możliwość szybkiej i bezpiecznej ewakuacji załogi w razie zdarzeń awaryjnych.

Wraz z postępem eksploatacji złóż, sieć wyrobisk ulega stałemu wydłużaniu i modyfikacjom. Zmienia się układ korytarzy, powstają nowe skrzyżowania chodników i komory technologiczne, przebudowywane są stacje załadunkowe i rozładunkowe. Każda z tych zmian wpływa na przepływ powietrza, organizację transportu oraz możliwości prowadzenia akcji ratowniczych. Utrzymanie odpowiedniego poziomu bezpieczeństwa wymaga zatem ciągłego uaktualniania dokumentacji górniczo–geologicznej, planów ruchu zakładu górniczego oraz scenariuszy reagowania kryzysowego. Szczególnie istotne jest zapewnienie, aby z każdego miejsca pracy prowadziły przynajmniej dwie niezależne drogi ucieczkowe, a korytarze ewakuacyjne były wyraźnie oznakowane i utrzymywane w stanie umożliwiającym szybkie przemieszczanie się załogi w trudnych warunkach.

Specyfika korytarzy i szybów zależy także od rodzaju kopalni. W kopalniach węgla kamiennego kluczowe znaczenie ma zagrożenie metanowe oraz pożarowe, w kopalniach rud miedzi, cynku czy ołowiu – zagrożenia związane z niestabilnością górotworu i wysokim ciśnieniem górotworu, a w kopalniach soli czy potasu – możliwość wystąpienia zagrożeń wodnych i deformacji związanych z pełzaniem soli. W każdym z tych przypadków układ wyrobisk korytarzowych i szybów musi być projektowany z uwzględnieniem specyficznych właściwości mechanicznych i geochemicznych górotworu oraz przewidywanego okresu eksploatacji złoża. Ostatecznym celem jest osiągnięcie takiej konfiguracji sieci podziemnej, w której zapewniona zostanie zarówno efektywność wydobycia, jak i wysoki poziom ochrony życia i zdrowia pracowników.

Główne zagrożenia w korytarzach i szybach oraz ich profilaktyka

Środowisko korytarzy i szybów górniczych jest obciążone szeregiem zagrożeń naturalnych i technicznych, które mogą występować pojedynczo lub nakładać się na siebie, tworząc złożone sytuacje awaryjne. Kluczowe wyzwanie stanowi zachowanie stabilności górotworu w sąsiedztwie wyrobisk. Nieprawidłowo zaprojektowana lub uszkodzona obudowa może prowadzić do obwałów, zawałów i tąpnięć, stanowiących bezpośrednie zagrożenie dla przebywających w korytarzach górników. Niezbędne jest więc stosowanie odpowiednio dobranych typów obudowy – stalowej, kotwowej, żelbetowej czy drewnianej – przy jednoczesnym uwzględnieniu warunków geologicznych, głębokości eksploatacji oraz przewidywanego czasu użytkowania wyrobiska.

Jednym z najbardziej niebezpiecznych czynników w korytarzach i szybach są gazy kopalniane, w szczególności metan, tlenek węgla oraz dwutlenek węgla. W rejonach zagrożonych metanem konieczne jest wdrażanie ścisłych procedur wentylacyjnych i stosowanie metanometrii automatycznej. Systemy czujników rozmieszczone wzdłuż korytarzy i w rejonie szybów pozwalają na ciągły pomiar stężeń gazów oraz automatyczne wyłączanie urządzeń elektrycznych w przypadku przekroczenia dopuszczalnych progów. Detekcja gazów musi być skorelowana z systemami sygnalizacji i łączności, aby informacje o zagrożeniu natychmiast docierały do dyspozytora ruchu i służb dozoru. Szczególną uwagę poświęca się korytarzom i komorom, w których może dochodzić do akumulacji metanu w strefach podsufitowych oraz na końcówkach wyrobisk ślepych.

Równie ważnym obszarem profilaktyki jest wentylacja korytarzy i szybów. Systemy wentylacyjne odpowiadają za doprowadzenie świeżego powietrza do stanowisk pracy, rozcieńczanie mieszanin wybuchowych gazów oraz odprowadzanie zanieczyszczeń, pyłów i ciepła. Główne wentylatory szybowe współpracują z siecią tam, zaworów i wyrobisk wentylacyjnych, tworząc określony schemat przepływu powietrza. Każda istotna zmiana w układzie korytarzy – np. udostępnienie nowego poziomu – wymaga aktualizacji obliczeń wentylacyjnych. Szczególnie niebezpieczne są sytuacje, w których dochodzi do niewłaściwego uszczelnienia tam izolacyjnych lub niekontrolowanej zmiany kierunku przepływu powietrza wskutek zawału czy awarii szybów. Z tego powodu regularne przeglądy stanu wyrobisk wentylacyjnych, okresowe pomiary parametrów powietrza oraz testy działania urządzeń wentylacyjnych są obowiązkowym elementem profilaktyki.

Istotnym zagrożeniem w korytarzach jest również obecność pyłu węglowego lub mineralnego. Pył zawieszony w powietrzu może przy odpowiednim stężeniu i źródle zapłonu doprowadzić do wybuchu rozprzestrzeniającego się z ogromną prędkością wzdłuż wyrobisk. Aby minimalizować to ryzyko, stosuje się systematyczne zraszanie, zmywanie i odpylanie korytarzy, a także użycie barier przeciwwybuchowych, np. wodnych lub inercyjnych. Regularne czyszczenie przewodów transportowych, punktów załadunku i przesypów ma szczególne znaczenie w rejonie szybów załadowczych, gdzie powstaje duża ilość pyłu podczas zsypywania urobku do skipów czy klatek. Równocześnie prowadzi się kontrolę składu granulometrycznego pyłu oraz zawartości substancji lotnych, co pozwala ocenić jego potencjał wybuchowy.

W szybach i szybach pochyłych występują zagrożenia specyficzne, związane głównie z ruchomymi elementami urządzeń wyciągowych. Linowe maszyny wyciągowe, prowadnice, skipy, klatki, przeciwwagi, a także systemy hamulcowe i sterowania muszą spełniać rygorystyczne wymagania normowe. Wszelkie luzy, nierówności w prowadnicach czy nieprawidłowe działanie hamulców mogą skutkować awariami o katastrofalnych konsekwencjach. Dlatego stosuje się redundantne zabezpieczenia – od mechanicznych chwytaczy, przez elektroniczne układy monitorowania prędkości, po automatyczne systemy zatrzymania awaryjnego. Dodatkowym ryzykiem w szybach jest możliwość spadania luźnych elementów z wyższych poziomów, dlatego przestrzeń szybu bywa dzielona na przedziały, a dostęp do rejonu urządzeń wyciągowych jest ściśle kontrolowany.

Należy także podkreślić znaczenie właściwej organizacji transportu w korytarzach. Ruch kolejki podziemnej, przenośników taśmowych, wozów samojezdnych oraz pieszych górników wymaga starannego planowania i czytelnego oznakowania tras. Kolizje, potrącenia ludzi przez pojazdy oraz wypadki wynikające z niewłaściwego korzystania z urządzeń transportowych należą do częstszych zdarzeń w korytarzach. W celu ograniczenia ich liczby wprowadza się zakazy równoczesnego ruchu pieszych i środków mechanicznych w wąskich wyrobiskach, wydziela się chodniki dla pieszych, stosuje sygnalizację świetlną i dźwiękową, a także systemy blokad uniemożliwiających uruchomienie maszyn przy przebywaniu ludzi w strefie niebezpiecznej. Coraz częściej wykorzystuje się również systemy lokalizacji pracowników i pojazdów oparte na technologiach radiowych lub światłowodowych.

Nie wolno pomijać zagrożeń wodnych oraz zjawisk przenikania wód do korytarzy i szybów. Niespodziewane wdarcie się wody może w krótkim czasie odciąć drogi ewakuacyjne oraz uszkodzić infrastrukturę elektryczną. Dlatego tak istotne jest prowadzenie szczegółowych badań hydrogeologicznych oraz stały monitoring poziomów wód w sąsiedztwie wyrobisk. Systemy odwadniania – w tym pompownie szybowe, rurociągi, zbiorniki retencyjne i sondy poziomu wody – muszą być regularnie testowane pod kątem sprawności działania. Korytarze i szyby projektuje się w sposób umożliwiający kierunkowe odprowadzenie wody do wyznaczonych zbiorników, z jednoczesnym zabezpieczeniem urządzeń elektrycznych oraz dróg ewakuacyjnych przed zalaniem.

Ważnym, choć często niedocenianym obszarem profilaktyki jest ergonomia środowiska pracy. Odpowiednia szerokość i wysokość korytarzy, właściwe oświetlenie, jakość nawierzchni torowisk i chodników, a także eliminacja ostrych krawędzi i wystających elementów zmniejszają liczbę urazów mechanicznych. Zastosowanie nowoczesnych źródeł oświetlenia, odpornych na drgania i o odpowiedniej barwie światła, poprawia widoczność oraz zmniejsza zmęczenie wzroku. W szybach i komorach maszyn wyciągowych stosuje się dodatkowe oświetlenie stref niebezpiecznych, ułatwiające inspekcję i szybkie wykrywanie usterek. Ergonomiczne ukształtowanie wyrobisk ma ponadto znaczenie dla sprawnego przebiegu akcji ratowniczych, podczas których konieczne jest szybkie przemieszczanie poszkodowanych na noszach oraz transport specjalistycznego sprzętu.

Systemy zarządzania bezpieczeństwem oraz nowoczesne technologie ochrony korytarzy i szybów

Bezpieczeństwo korytarzy i szybów w kopalniach jest wynikiem synergii wielu obszarów: inżynierii, organizacji pracy, kultury bezpieczeństwa oraz rozwiązań technologicznych. Coraz większe znaczenie mają kompleksowe systemy zarządzania bezpieczeństwem, integrujące różne strumienie danych w jeden spójny obraz sytuacji. Centra dyspozytorskie, wyposażone w panele wizualizacji wyrobisk, gromadzą informacje z czujników gazów, systemów wentylacyjnych, monitoringu obudowy, urządzeń transportowych, a także z systemów lokalizacji ludzi i maszyn. Dzięki temu dyspozytor ma możliwość szybkiego reagowania na wszelkie odchylenia od stanu normatywnego.

Nowoczesne systemy monitoringu stanu górotworu i obudowy odgrywają coraz większą rolę w prewencji zagrożeń konstrukcyjnych. Do pomiaru odkształceń wykorzystywane są inklinometry, ekstensometry, geofony oraz czujniki naprężeń, rozmieszczane w otoczeniu szybów i strategicznych korytarzy. Dane z tych urządzeń pozwalają identyfikować obszary nadmiernego obciążenia górotworu i wczesne symptomy zbliżających się zawałów lub tąpnięć. Na tej podstawie podejmowane są decyzje o wzmocnieniu obudowy, zmianie technologii drążenia lub czasowym wyłączeniu z ruchu danego odcinka wyrobiska. W rejonie szybów, gdzie konsekwencje lokalnego uszkodzenia są szczególnie poważne, stosuje się wielostopniowe systemy zabezpieczeń, łączące obudowy stalowe, betonowe wypełnienia i kotwy skalne.

W obszarze systemów detekcji i przeciwdziałania zagrożeniom gazowym oraz pożarowym dynamicznie rozwijane są rozwiązania oparte na automatyce i analityce danych. Sieci czujników metanu, tlenku węgla, temperatury i przepływu powietrza są połączone z oprogramowaniem zdolnym do analizy trendów oraz wykrywania anomalii w czasie zbliżonym do rzeczywistego. Algorytmy uczące się na historycznych danych z kopalni mogą sygnalizować sytuacje potencjalnie niebezpieczne jeszcze przed osiągnięciem progów alarmowych. W rejonie szybów stosuje się ponadto systemy gaszenia pożarów oparte na mgłach wodnych, pianie lub gazach obojętnych, które ograniczają rozprzestrzenianie się ognia oraz ryzyko wybuchu. Kluczowe znaczenie ma tu integracja systemów detekcji z układami sterowania urządzeniami wentylacyjnymi, aby w razie pożaru możliwe było takie przeorganizowanie przepływu powietrza, które ograniczy dopływ tlenu do ogniska pożaru, a jednocześnie nie odetnie dróg ewakuacji.

Coraz większą rolę w bezpieczeństwie szybów i korytarzy odgrywają zintegrowane systemy łączności i lokalizacji. Tradycyjna łączność przewodowa jest uzupełniana przez sieci radiowe, światłowodowe oraz systemy Wi-Fi lub LTE przystosowane do warunków podziemnych. Dzięki nim możliwe jest stałe utrzymywanie kontaktu głosowego oraz transmisja danych między załogą pracującą w korytarzach a dyspozytorem na powierzchni. Systemy lokalizacji, oparte np. na technologii RFID, ultradźwiękach lub specjalnych beacone’ach, pozwalają w czasie rzeczywistym śledzić położenie pracowników i maszyn. W razie zdarzenia awaryjnego dyspozytor otrzymuje informację o liczbie osób w zagrożonej strefie oraz ich dokładnej lokalizacji, co znacznie ułatwia planowanie akcji ratowniczej i ewakuację.

Innowacyjnym kierunkiem rozwoju w górnictwie jest automatyzacja i zdalne sterowanie maszynami pracującymi w korytarzach oraz w rejonie szybów. Samojezdne wozy załadowczo–transportowe, kombajny chodnikowe czy przenośniki mogą być obsługiwane z bezpiecznych pomieszczeń operatorskich, co ogranicza narażenie pracowników na bezpośredni kontakt z zagrożeniami. W wyrobiskach stosuje się również autonomiczne pojazdy inspekcyjne wyposażone w kamery, skanery laserowe i czujniki środowiskowe, które umożliwiają ocenę stanu korytarzy w rejonach trudno dostępnych lub objętych podwyższonym ryzykiem. Podobną funkcję pełnią roboty i drony górnicze, zdolne do penetrowania przestrzeni po zawałach, w strefach o podwyższonym stężeniu gazów lub w pobliżu ognisk pożaru.

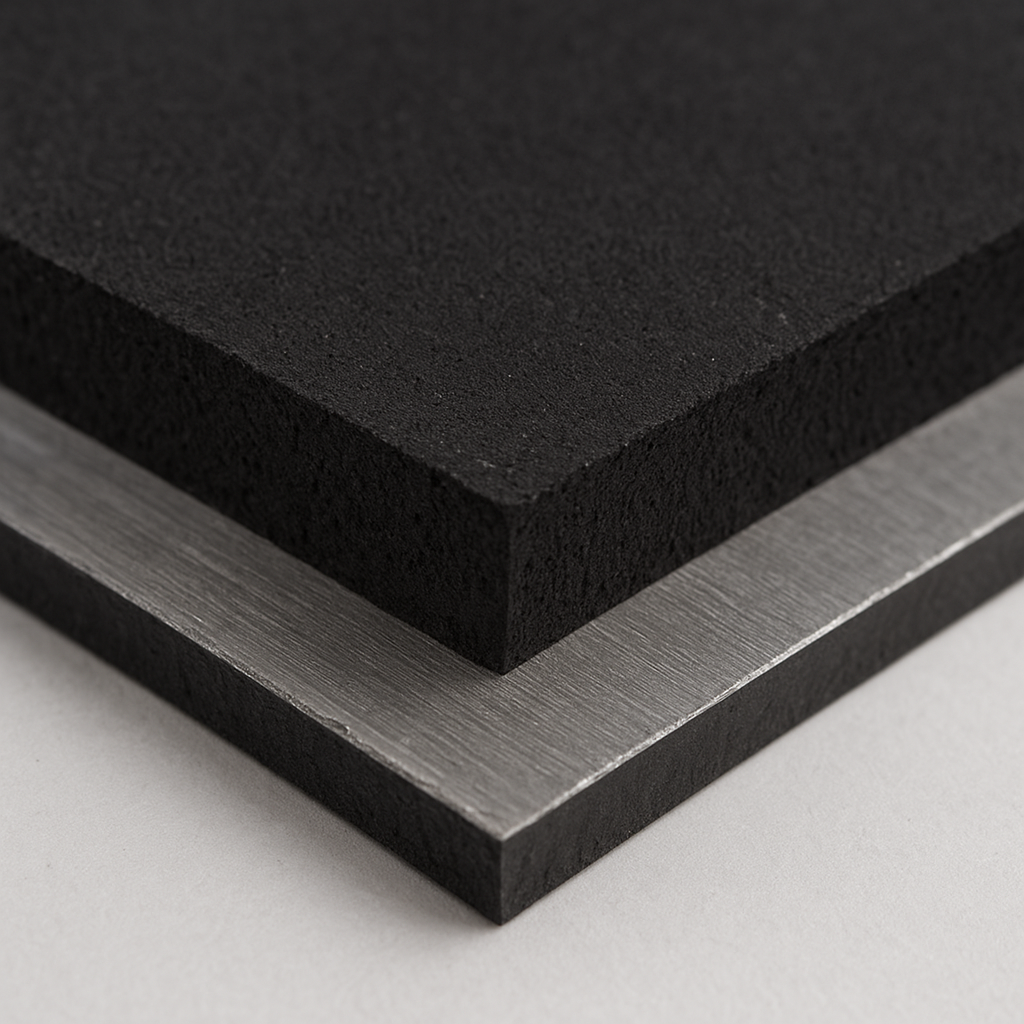

Znaczącym obszarem modernizacji jest także obudowa korytarzy i szybów. Tradycyjne rozwiązania stalowe i betonowe są uzupełniane przez systemy kotwienia z wykorzystaniem żywic epoksydowych, lin kablowych oraz sprężanych elementów stalowych. W korytarzach o podwyższonym zagrożeniu tąpaniami stosuje się obudowy podatne, zdolne do kontrolowanego odkształcania się i pochłaniania energii górotworu, co zmniejsza ryzyko gwałtownego zawału. W szybach, szczególnie w głębokich kopalniach, rozwijane są technologie obudowy trwale współpracującej z górotworem, minimalizującej koncentrację naprężeń wokół przekroju szybowego. Elementy obudowy poddawane są ścisłej kontroli jakości, łącznie z badaniami nieniszczącymi, a ich montaż odbywa się według szczegółowych procedur, uwzględniających sekwencję betonowania, zakotwienia i wypełniania pustek.

Ważnym filarem bezpieczeństwa jest systematyczne szkolenie załogi oraz budowanie kultury bezpieczeństwa. Górnicy muszą znać nie tylko procedury pracy w korytarzach i szybach, ale także zasady zachowania w sytuacjach awaryjnych, obsługę sprzętu ratunkowego i samoratowniczego oraz lokalizację punktów zbiórki i tras ewakuacji. Coraz częściej wykorzystuje się w tym celu symulatory komputerowe i środowiska wirtualnej rzeczywistości, odwzorowujące topografię wyrobisk i scenariusze zagrożeń. Umożliwia to przećwiczenie reakcji na wybuch metanu, pożar, zawał czy awarię szybu w warunkach zbliżonych do rzeczywistych, bez narażania uczestników na ryzyko. Wiedza i umiejętności praktyczne są uzupełniane przez kampanie informacyjne i programy motywacyjne, które podkreślają znaczenie zgłaszania nieprawidłowości, przestrzegania procedur i wzajemnej odpowiedzialności za bezpieczeństwo w zespole.

Zintegrowane systemy ratownictwa górniczego stanowią ostatnią, ale kluczową linię obrony w przypadku zaistnienia poważnych zdarzeń. Drużyny ratownicze muszą dysponować szczegółową dokumentacją wyrobisk, aktualnymi mapami korytarzy i szybów, informacjami o stanie obudowy, wentylacji i zagrożeniach naturalnych. W centrach koordynacyjnych tworzone są scenariusze prowadzenia akcji w różnych wariantach rozwoju sytuacji, uwzględniające możliwość czasowego odcięcia niektórych szybów lub korytarzy. Sprzęt ratowniczy, w tym aparaty izolujące, środki łączności awaryjnej, specjalistyczne zestawy medyczne i narzędzia do usuwania zawałów, jest rozmieszczany w strategicznych lokalizacjach, tak aby czas dotarcia do poszkodowanych był jak najkrótszy. Szczególną rolę odgrywa współpraca ratownictwa z działem wentylacji, geologii i mechaniki, co umożliwia podejmowanie decyzji na podstawie możliwie pełnego obrazu sytuacji pod ziemią.

Nie można pominąć aspektu prawnego i nadzoru państwowego, który wymusza utrzymanie określonego poziomu bezpieczeństwa korytarzy i szybów. Przepisy prawa geologicznego i górniczego, rozporządzenia wykonawcze, normy techniczne oraz wytyczne organów nadzoru precyzują wymagania dotyczące konstrukcji wyrobisk, systemów wentylacyjnych, urządzeń transportowych, łączności, ewakuacji i ratownictwa. Kopalnie są zobowiązane do prowadzenia dokumentacji technicznej, regularnych przeglądów, audytów oraz analiz ryzyka. Wyniki tych działań stanowią podstawę do podejmowania decyzji o modernizacji infrastruktury, zmianie technologii eksploatacji lub czasowym wstrzymaniu ruchu w rejonach o podwyższonym zagrożeniu. Skuteczność nadzoru zależy jednak nie tylko od restrykcyjności przepisów, lecz także od jakości ich egzekwowania, kompetencji kadry dozoru i przejrzystości komunikacji między przedsiębiorstwem a organami kontrolnymi.

Rozwój cyfryzacji w górnictwie otwiera nowe możliwości dalszego zwiększania bezpieczeństwa korytarzy i szybów. Wykorzystanie metod analizy danych, modelowania numerycznego i symulacji przepływu powietrza, ciepła oraz zanieczyszczeń pozwala na lepsze zrozumienie złożonych zjawisk zachodzących w sieci wyrobisk. Tworzone są cyfrowe modele kopalń (tzw. cyfrowe bliźniaki), integrujące informacje geologiczne, geomechaniczne, wentylacyjne i eksploatacyjne. Dzięki nim można ocenić konsekwencje planowanych zmian, takich jak udostępnienie nowego poziomu, zmiana trasy korytarza czy modernizacja szybu, zanim zostaną one zrealizowane w rzeczywistości. Pozwala to unikać rozwiązań generujących nieakceptowalne ryzyko oraz optymalizować istniejące systemy pod kątem bezpieczeństwa i efektywności.

Szczególne wyzwania pojawiają się w kontekście starzejącej się infrastruktury górniczej. W wielu regionach świata funkcjonują kopalnie o długiej historii, w których korytarze i szyby były sukcesywnie rozbudowywane przez dziesięciolecia. Część wyrobisk posiada obudowę wykonaną w przestarzałych technologiach, nieprzystosowaną do współczesnych obciążeń wynikających z głębszego poziomu eksploatacji czy intensywniejszego transportu. Modernizacja takich obiektów wymaga szczegółowych ekspertyz technicznych, obejmujących badania materiałów obudowy, pomiary deformacji oraz analizę ryzyka wieloetapowych robót wzmacniających prowadzonych w warunkach normalnego ruchu kopalni. Zadaniem inżynierów jest opracowanie takich rozwiązań, które pozwolą na poprawę bezpieczeństwa bez konieczności radykalnego ograniczania wydobycia lub częściowego zamykania kopalni, co mogłoby negatywnie odbić się na stabilności ekonomicznej przedsiębiorstwa i regionu.

Strategiczne znaczenie korytarzy i szybów w kopalniach sprawia, że zagadnienia ich ochrony coraz częściej są analizowane w szerszym kontekście zrównoważonego rozwoju. Długoterminowe planowanie eksploatacji złoża, rekultywacja terenów pogórniczych, minimalizacja emisji gazów cieplarnianych oraz ograniczanie negatywnego wpływu górnictwa na otoczenie wymagają spojrzenia systemowego, w którym bezpieczeństwo ludzi stanowi wartość nadrzędną. Inwestycje w nowoczesne systemy monitoringu, automatyzacji i szkolenia, choć kosztowne, przekładają się nie tylko na redukcję liczby wypadków, ale także na wzrost efektywności produkcji, lepsze zarządzanie zasobami oraz budowanie zaufania społecznego do sektora wydobywczego. Korytarze i szyby, jako kluczowe elementy podziemnej infrastruktury, pozostaną centralnym obszarem tych działań, wymagającym nieustannej uwagi, innowacyjności i odpowiedzialności wszystkich uczestników procesu górniczego.