Kompozyt asfaltowy należy do grupy materiałów inżynierskich, które zrewolucjonizowały budownictwo drogowe, mostowe i infrastrukturę komunikacyjną na całym świecie. Łączy on właściwości lepiszcza bitumicznego z odpowiednio dobranym kruszywem oraz różnego rodzaju dodatkami modyfikującymi, tworząc materiał o wysokiej trwałości, elastyczności i odporności na obciążenia użytkowe. Rozwój technologii kompozytów asfaltowych mocno przyspieszył w ostatnich dekadach, gdy zaczęto stosować m.in. polimery, włókna mineralne i syntetyczne, nanonapełniacze czy dodatki poprawiające odporność na starzenie. Dzięki temu współczesny kompozyt asfaltowy nie jest jedynie mieszaniną lepiszcza i kamienia, lecz zaawansowanym materiałem o kontrolowanych własnościach, dopasowywanych do warunków klimatycznych, rodzaju ruchu i oczekiwanej trwałości konstrukcji.

Charakterystyka kompozytu asfaltowego jako materiału inżynierskiego

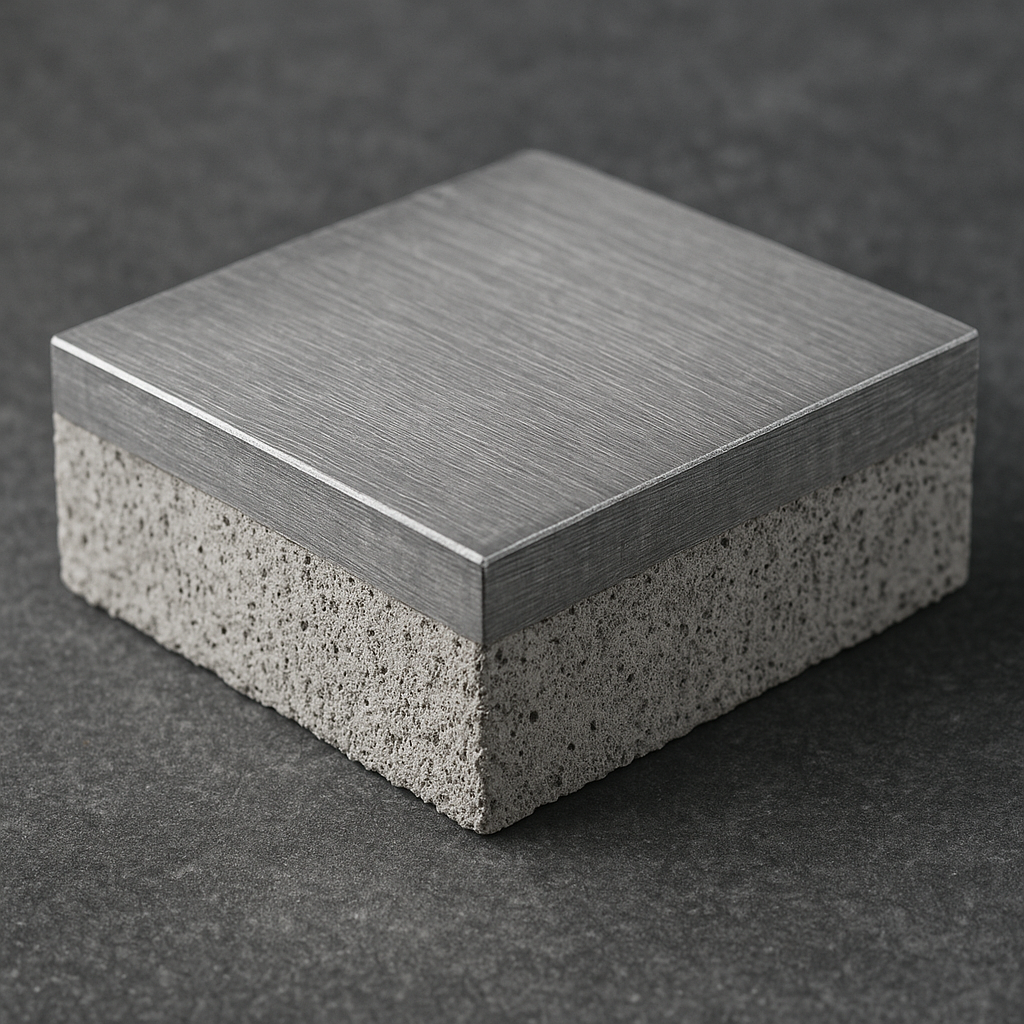

Kompozyt asfaltowy to materiał wieloskładnikowy, w którym podstawową rolę odgrywają: lepiszcze asfaltowe, kruszywo mineralne, dodatki modyfikujące oraz wypełniacze. Kluczowa jest tu synergiczna współpraca wszystkich komponentów – to ona decyduje o zachowaniu się mieszanki podczas układania, zagęszczania, a następnie w trakcie wieloletniej eksploatacji nawierzchni.

Lepiszcze bitumiczne pełni funkcję „kleju” łączącego ziarna kruszywa. Jest materiałem lepkosprężystym, co oznacza, że zachowuje się częściowo jak ciało sprężyste, a częściowo jak ciecz lepkopłynna. W wysokich temperaturach dominują właściwości lepkie, co umożliwia formowanie i zagęszczanie mieszanki, natomiast w niższych temperaturach rośnie sztywność i odporność na odkształcenia trwałe. W kompozycie asfaltowym często stosuje się lepiszcza modyfikowane, np. za pomocą polimerów (SBS, EVA, crumb rubber) czy dodatków adhezyjnych poprawiających przyczepność do kruszywa. Takie modyfikacje umożliwiają poszerzenie zakresu temperatur, w którym materiał zachowuje wymagane parametry eksploatacyjne.

Kruszywo mineralne stanowi zasadniczą objętościową część kompozytu asfaltowego – niekiedy nawet powyżej 90% objętości mieszanki. Jego zadaniem jest przenoszenie obciążeń, zapewnienie odpowiedniej szorstkości nawierzchni oraz kształtowanie struktury szkieletowej kompozytu. Dobór odpowiedniej krzywej uziarnienia, kształtu i jakości ziaren ma krytyczne znaczenie dla nośności, odporności na koleinowanie oraz trwałości zmęczeniowej. Stosuje się zarówno kruszywa naturalne (np. bazalt, granit, dolomit), jak i kruszywa sztuczne czy pochodzące z recyklingu (np. destrukt asfaltowy, żużle hutnicze po odpowiedniej obróbce).

Wypełniacze mineralne, takie jak mączka wapienna, dolomitowa lub cement, zajmują przestrzeń między drobnymi ziarnami kruszywa i modyfikują mikrostrukturę matrycy asfaltowej. Wpływają na lepkość, stabilność oraz wrażliwość kompozytu na wodę. Dodatki takie jak wapno hydratyzowane mogą poprawiać odporność na działanie czynników atmosferycznych oraz ograniczać procesy starzenia lepiszcza.

Istotną grupę składników stanowią również dodatki uszlachetniające i modyfikujące. Należą do nich m.in. polimery termoplastyczne, elastomery, włókna szklane, węglowe lub celulozowe, dodatki przeciwstarzeniowe, środki obniżające temperaturę mieszania (technologie warm mix asphalt – WMA) czy napełniacze nanostrukturalne (np. nanokrzemionka). Dzięki nim współczesny kompozyt asfaltowy może być projektowany w sposób zbliżony do inżynierii materiałów kompozytowych stosowanych w lotnictwie czy przemyśle motoryzacyjnym – z konkretnym celem uzyskania wymaganych parametrów mechanicznych i trwałościowych.

Kompozyt asfaltowy charakteryzuje się zestawem właściwości, które decydują o jego przydatności do określonych zastosowań:

- odporność na zmęczenie przy wielokrotnym obciążaniu ruchem drogowym,

- odporność na koleinowanie w wysokich temperaturach,

- odporność na pękanie niskotemperaturowe,

- stabilność wymiarowa i trwałość objętościowa,

- odporność na działanie wody oraz mrozu,

- odporność na starzenie oksydacyjne lepiszcza,

- odpowiednia makro- i mikro-tekstura powierzchni wpływająca na bezpieczeństwo ruchu.

W rezultacie kompozyt asfaltowy nie jest jednorodnym materiałem, lecz złożoną strukturą, w której mikro- i makroskala wzajemnie się uzupełniają. Właśnie ta złożoność otwiera drogę do zaawansowanego projektowania mieszanek, bazującego na symulacjach numerycznych, badaniach reologicznych lepiszcza oraz analizie szkieletu kruszywowego.

Proces produkcji, technologie wytwarzania i kontrola jakości

Produkcja kompozytu asfaltowego odbywa się najczęściej w wytwórniach mas bitumicznych, wyposażonych w dozowniki kruszyw, lepiszcza oraz dodatków, a także w system podgrzewania i mieszania. Mimo że ogólny schemat procesu pozostaje podobny od wielu lat, rozwój technologii mieszanek asfaltowych prowadzi do coraz bardziej precyzyjnego sterowania parametrami produkcji, automatyzacji i wykorzystywania systemów informatycznych.

Dobór składników i projektowanie mieszanki

Projektowanie kompozytu asfaltowego rozpoczyna się od określenia przeznaczenia mieszanki i warunków, w jakich będzie pracować. Dla autostrady o ciężkim ruchu ciężarowym wymagania będą inne niż dla ścieżki rowerowej czy parkingu osiedlowego. Kluczowe jest przewidywane natężenie ruchu, klimat (zakres temperatur, ilość cykli zamarzania i rozmarzania, nasłonecznienie), warunki hydrogeologiczne oraz oczekiwana trwałość eksploatacyjna.

Na podstawie tych założeń inżynierowie dobierają rodzaj lepiszcza, typ i frakcje kruszywa oraz potencjalne dodatki modyfikujące. Korzysta się z metod projektowania mieszanki opartych na kryteriach objętościowych (np. metoda Marshall, Superpave), które uwzględniają zawartość pustek powietrznych, stopień wypełnienia przestrzeni międzyziarnowej lepiszczem i sztywność mieszanki. Często wykonywane są serie prób laboratoryjnych, które pozwalają dobrać optymalny skład mieszanki spełniający wymagania normowe, ale i specyficzne założenia inwestora.

Etapy produkcji w wytwórni mas bitumicznych

Proces technologiczny można opisać w kilku zasadniczych krokach:

- Magazynowanie i dozowanie kruszyw – kruszywo różnych frakcji składowane jest w zasobnikach lub pryzmach. Przed podaniem do suszarki materiał trafia do dozowników, które z zadaną precyzją odmierzają ilość poszczególnych frakcji, kształtując wstępną krzywą uziarnienia.

- Suszenie i podgrzewanie kruszyw – kruszywo trafia do suszarki bębnowej, gdzie jest podgrzewane do temperatur sięgających zazwyczaj 150–180°C (dla mieszanek w technologiach tradycyjnych), co pozwala usunąć wilgoć i przygotować materiał do efektywnego otulenia lepiszczem. W technologiach obniżonej temperatury (WMA) stosuje się niższe wartości temperatur.

- Sortowanie na gorąco – po suszeniu kruszywo jest zazwyczaj sortowane na sita o rosnącej średnicy oczek, co pozwala uzyskać frakcje, które następnie są odpowiednio dozowane do mieszarki, by odtworzyć założoną projektowo krzywą uziarnienia.

- Podgrzewanie i dozowanie lepiszcza – asfalt przechowywany jest w podgrzewanych zbiornikach, skąd za pomocą pomp i układu pomiarowego trafia do mieszarki. Temperatura lepiszcza musi być utrzymywana w wąskim zakresie, aby zapewnić właściwą lepkość i uniknąć nadmiernego starzenia podczas produkcji.

- Dozowanie wypełniaczy i dodatków – mączka mineralna, wapno, włókna oraz inne dodatki są odważane zgodnie z receptą i podawane do mieszarki razem z kruszywem i lepiszczem. W przypadku polimerów, modyfikatory są często wprowadzane już na etapie przygotowania lepiszcza (asfalt modyfikowany PMB).

- Mieszanie – w mieszarce grawitacyjnej lub ciągłej dochodzi do dokładnego wymieszania wszystkich składników. Czas i intensywność mieszania muszą zapewnić jednorodne otulenie ziaren kruszywa lepiszczem, ale jednocześnie nie mogą powodować nadmiernego przegrzania lub napowietrzenia mieszanki.

- Załadunek i transport – gotowy kompozyt asfaltowy trafia do silosów buforowych lub jest bezpośrednio ładowany do samochodów wywrotek, które dowożą go na plac budowy. Ważne jest utrzymanie odpowiedniej temperatury podczas transportu, co nierzadko wymaga stosowania plandek lub izolowanych skrzyń ładunkowych.

Technologie obniżonej temperatury i kompozyty wyspecjalizowane

Rozwój technologiczny doprowadził do wprowadzenia mieszanek typu warm mix asphalt, które pozwalają na produkcję kompozytu asfaltowego w niższych temperaturach, nawet o 20–40°C niższych niż w technologiach tradycyjnych. Uzyskuje się to dzięki dodatkom chemicznym, pianizacji asfaltu lub zastosowaniu zeolitów. Tego typu rozwiązania ograniczają emisję gazów cieplarnianych, zmniejszają zużycie energii oraz poprawiają warunki pracy na wytwórniach i placach budowy.

Specjalną grupę stanowią kompozyty asfaltowe o wysokiej zawartości destruktu asfaltowego (RAP – reclaimed asphalt pavement). W takich mieszankach istotne jest odpowiednie dobranie świeżego lepiszcza i ewentualnych środków odmładzających, by przywrócić właściwości starzejącemu się asfaltowi zawartemu w destrukcie. Umożliwia to znaczną redukcję zużycia surowców pierwotnych i jest ważnym elementem gospodarki obiegu zamkniętego.

Kontrola jakości i badania laboratoryjne

Nadzór nad jakością kompozytu asfaltowego rozpoczyna się już na etapie przyjmowania kruszyw, lepiszcza i wypełniaczy do wytwórni. Materiały są badane pod kątem zgodności z normami i specyfikacjami – sprawdza się ich skład, czystość, właściwości fizyczne i mechaniczne. W trakcie produkcji monitoruje się temperatury, ilości składników oraz jednorodność mieszanki. Z każdej partii pobiera się próbki do badań laboratoryjnych.

Najczęściej wykonywane badania obejmują:

- gęstość i zawartość pustek powietrznych w próbkach zagęszczonych,

- odporność na koleinowanie w próbach torowych lub belkowych,

- odporność na działanie wody (np. wskaźnik ITSR),

- moduł sztywności w różnych temperaturach i częstotliwościach obciążeń,

- trwałość zmęczeniową w badaniach belek zginanych,

- badania lepiszcza – penetracja, temperatura mięknienia, lepkość, parametry reologiczne (np. DSR, BBR).

Dzięki zaawansowanym metodom badawczym możliwe jest projektowanie kompozytów spełniających bardzo wymagające kryteria, a także prognozowanie ich zachowania w czasie, co ma duże znaczenie przy planowaniu wieloletniego utrzymania dróg.

Zastosowania, znaczenie gospodarcze i kierunki rozwoju kompozytów asfaltowych

Kompozyt asfaltowy jest jednym z najważniejszych materiałów w infrastrukturalnym krwiobiegu współczesnej cywilizacji. Jego zastosowania wykraczają daleko poza klasyczne jezdnie dróg publicznych, obejmując liczne sektory gospodarki oraz różnorodne konstrukcje inżynierskie.

Główne obszary zastosowań w budownictwie komunikacyjnym

Największy wolumen kompozytu asfaltowego trafia do budowy oraz modernizacji:

- autostrad i dróg ekspresowych o wysokim natężeniu ruchu,

- dróg krajowych i wojewódzkich,

- ulic miejskich, rond, skrzyżowań i dróg osiedlowych,

- parkingów, placów manewrowych i stacji paliw,

- nawierzchni na obiektach mostowych (warstwy nawierzchni i izolacje),

- lotnisk – pasów startowych, dróg kołowania i płyt postojowych.

W zależności od obciążeń i funkcji poszczególne warstwy konstrukcji nawierzchni pełnią różne role i wykorzystują kompozyty asfaltowe o odmiennym składzie:

- warstwa ścieralna – odpowiada za kontakt z kołem pojazdu, przyczepność i komfort jazdy; wymaga odporności na ścieranie i działanie czynników atmosferycznych,

- warstwa wiążąca – przenosi obciążenia z warstwy ścieralnej na podbudowę, musi wykazywać odpowiednią nośność i spójność,

- warstwa podbudowy asfaltowej – pełni funkcję nośną dla całej konstrukcji nawierzchni; w tym miejscu często stosuje się mieszanki o nieco grubszym uziarnieniu i wyższej sztywności.

W drogownictwie miejskim coraz częściej stosuje się kompozyty asfaltowe o zwiększonej odporności na koleinowanie i deformacje plastyczne, co jest odpowiedzią na rosnący udział ciężkich pojazdów oraz częste zatrzymywanie się i ruszanie w warunkach ruchu miejskiego. Istotne znaczenie mają także mieszanki o obniżonym poziomie hałasu toczenia – np. warstwy porowate czy tzw. ciche nawierzchnie, które wykorzystują specjalny układ porów i strukturę kruszywa.

Zastosowania przemysłowe i specjalistyczne

Poza klasycznym drogownictwem, kompozyt asfaltowy znajduje zastosowanie w wielu innych branżach przemysłu:

- przemysł lotniczy – nawierzchnie lotniskowe muszą przenosić znaczne obciążenia od samolotów, znosić duże zmiany temperatur i działanie paliw lotniczych; stosowane są tu mieszanki o szczególnie wysokiej odporności na koleinowanie i zmęczenie,

- przemysł petrochemiczny i magazynowy – place składowe, terminale przeładunkowe czy bazy paliw wykorzystują mieszanki odporne na działanie substancji ropopochodnych i agresywnych czynników chemicznych,

- budownictwo hydrotechniczne – kompozyty asfaltowe stosowane są jako warstwy uszczelniające wałów przeciwpowodziowych, zbiorników retencyjnych i zapór, dzięki bardzo dobrej szczelności i odporności na działanie wody,

- obiekty sportowe – ścieżki biegowe, boiska wielofunkcyjne czy torowiska dla sportów wrotkarskich korzystają z mieszanek o specyficznej teksturze powierzchni i elastyczności, zapewniającej komfort i bezpieczeństwo użytkowników,

- infrastruktura kolejowa – przejazdy kolejowo-drogowe oraz niektóre rodzaje podtorzy wykorzystują kompozyt asfaltowy dla poprawy nośności i stabilności toru.

Ciekawym obszarem są również kompozyty asfaltowe stosowane jako warstwy izolacyjne na dachach płaskich, tarasach czy w konstrukcjach inżynieryjnych narażonych na działanie wody. W takich zastosowaniach istotna jest szczelność, odporność na starzenie oraz możliwość wykonywania połączeń i napraw.

Znaczenie gospodarcze i wpływ na rozwój infrastruktury

Kompozyt asfaltowy ma ogromne znaczenie dla rozwoju gospodarczego, ponieważ stanowi podstawę infrastruktury transportowej. Sprawne drogi, lotniska i obszary logistyczne są warunkiem funkcjonowania wymiany handlowej, mobilności siły roboczej oraz konkurencyjności regionów. Jakościowa nawierzchnia przekłada się na mniejsze zużycie pojazdów, krótszy czas przejazdu, niższe koszty paliwa i poprawę bezpieczeństwa ruchu.

Sektor produkcji kompozytów asfaltowych generuje znaczne obroty i miejsca pracy: od kopalni kruszyw, przez rafinerie i terminale asfaltowe, aż po wytwórnie mas bitumicznych, firmy budowlane i laboratoria badawcze. Rozbudowa i modernizacja sieci drogowej jest jednym z głównych obszarów inwestycji publicznych, co stabilizuje popyt na ten materiał i sprzyja rozwojowi technologii.

Z punktu widzenia gospodarki surowcowej bardzo istotny jest rozwój technologii recyklingu kompozytów asfaltowych. Zwiększanie udziału destruktu asfaltowego w nowych mieszankach ogranicza zużycie kruszyw naturalnych i lepiszcza. Działania te wpisują się w strategie zrównoważonego rozwoju oraz polityki klimatyczne, gdyż pozwalają zmniejszyć ślad węglowy sektora budownictwa drogowego.

Innym ważnym aspektem jest bezpieczeństwo ruchu drogowego. Inżyniersko zaprojektowane kompozyty asfaltowe, zapewniające odpowiednią szorstkość i makroteksturę, pozwalają skracać drogę hamowania, poprawiają odprowadzanie wody z nawierzchni i ograniczają zjawisko aquaplaningu. Mieszanki o wysokiej odporności na deformacje minimalizują powstawanie kolein, które są niebezpieczne zwłaszcza przy dużych prędkościach i podczas opadów deszczu.

Nowe kierunki rozwoju: materiały inteligentne i zrównoważone

Perspektywy rozwoju kompozytów asfaltowych są silnie związane z dążeniem do poprawy trwałości, redukcji kosztów utrzymania oraz zmniejszenia wpływu na środowisko. Coraz większą rolę odgrywają badania nad materiałami o właściwościach „inteligentnych” i funkcjonalnych.

Do interesujących kierunków należą m.in.:

- mieszanki samonaprawiające – zawierające np. włókna stalowe lub dodatki przewodzące ciepło, które umożliwiają regenerację mikropęknięć poprzez podgrzewanie indukcyjne; wydłuża to czas życia nawierzchni i ogranicza koszty utrzymania,

- kompozyty przewodzące – potencjalnie wykorzystywane do podgrzewania nawierzchni w warunkach zimowych w celu likwidacji gołoledzi czy śniegu,

- asfalty fotokatalityczne – z dodatkiem tlenku tytanu (TiO₂), które mogą przyczyniać się do redukcji zanieczyszczeń powietrza w obrębie intensywnie użytkowanych dróg miejskich,

- mieszanki o zwiększonej przepuszczalności – np. nawierzchnie porowate, które zmniejszają ryzyko poślizgu wodnego, obniżają hałas toczenia i poprawiają komfort akustyczny otoczenia,

- zastosowanie nanomateriałów – takich jak nanokrzemionka, nanoglinki czy nanorurki węglowe, pozwalające modyfikować mikrostrukturę lepiszcza i poprawiać właściwości mechaniczne przy niższej zawartości asfaltu.

Silnie rozwijającym się obszarem jest cyfryzacja procesów projektowania i eksploatacji nawierzchni. Zastosowanie metod numerycznych (np. MES) oraz modeli reologicznych umożliwia dokładniejsze przewidywanie zachowania kompozytu asfaltowego w czasie, uwzględniając zmiany temperatury, obciążenia ruchem oraz procesy starzenia. W połączeniu z danymi z systemów monitoringu (czujniki w nawierzchni, pomiary odkształceń, analiza obrazu) można tworzyć systemy utrzymania prewencyjnego, w których prace naprawcze planuje się zanim pojawią się widoczne uszkodzenia.

Duże znaczenie ma również rozwój kompozytów skierowanych do tzw. budownictwa niskoemisyjnego. Obejmuje to zarówno stosowanie technologii obniżonej temperatury produkcji i wbudowywania, jak i maksymalizację zawartości materiałów z recyklingu: destruktu asfaltowego, kruszyw z rozbiórek betonowych, a nawet tworzyw sztucznych pochodzących z odpadów komunalnych (w formie przetworzonej, zgodnej z wymaganiami środowiskowymi). Tego rodzaju innowacje mają potencjał, by zmniejszyć emisję gazów cieplarnianych oraz ograniczyć eksploatację zasobów naturalnych.

Kompozyt asfaltowy, choć powszechnie kojarzony z czarną nawierzchnią drogi, w rzeczywistości jest zaawansowanym materiałem inżynierskim o dużej złożoności. Jego ciągłe doskonalenie, oparte na wiedzy z zakresu reologii, mechaniki materiałów, chemii polimerów i inżynierii środowiska, stanowi jeden z filarów rozwoju współczesnej infrastruktury transportowej i przemysłowej. W miarę rosnących wymagań dotyczących trwałości, komfortu i zrównoważonego rozwoju rola kompozytów asfaltowych będzie dalej rosła, a na styku nauki i praktyki powstawać będą kolejne innowacyjne rozwiązania, zmieniające sposób projektowania i eksploatacji nawierzchni.