Rozwój branży pamięci masowych od kilku dekad opiera się na nieustannym zwiększaniu gęstości zapisu, poprawie niezawodności oraz optymalizacji kosztów produkcji. W centrum tego procesu stoją ogromne, wysoce zautomatyzowane zakłady w Azji, produkujące setki milionów dysków twardych rocznie. To właśnie tam powstają nośniki, które trafiają do serwerowni, centrów danych, laptopów, komputerów biurowych czy systemów monitoringu wideo. Zrozumienie, jak funkcjonują największe fabryki dysków twardych, pozwala lepiej ocenić globalne łańcuchy dostaw, podatność rynku na zakłócenia oraz kierunek rozwoju całego przemysłu pamięci masowych.

Globalna mapa produkcji dysków twardych

Rynek dysków twardych jest silnie skoncentrowany – pod względem wolumenu produkcji dominuje kilku producentów, a ich kluczowe zakłady znajdują się w zaledwie kilku krajach. Po serii konsolidacji w latach 2010–2014 rynek został w praktyce podzielony między Seagate, Western Digital oraz Toshiba. Mniejsi producenci wycofali się z segmentu HDD lub zostali wchłonięci przez większych graczy. Według danych branżowych z lat 2022–2023 globalne dostawy dysków twardych spadły z ponad 650 mln sztuk rocznie dekadę temu do ok. 140–160 mln sztuk rocznie, ale pojemność na jeden dysk znacząco wzrosła.

Dyski produkowane są głównie w Azji Południowo‑Wschodniej, ze szczególnie silną koncentracją w Tajlandii, Chinach i na Filipinach. Część bardziej zaawansowanych komponentów – np. głowice magnetorezystywne czy elementy układów sterujących – powstaje także w Japonii, USA i Korei Południowej. Jednak montaż końcowy, testy i pakowanie większości HDD odbywają się w dużych parkach przemysłowych zlokalizowanych w krajach o stosunkowo niższych kosztach pracy i dobrze rozwiniętej infrastrukturze logistycznej.

Ważnym zjawiskiem jest też silna specjalizacja regionalna. Poszczególne zakłady danego producenta często wyspecjalizowane są w określonym typie dysków, np. 3,5‑calowych napędach dla centrów danych, 2,5‑calowych dyskach do zastosowań klienckich czy specjalnych rozwiązaniach klasy enterprise przeznaczonych do ciągłej pracy w macierzach RAID. Pozwala to optymalizować linie produkcyjne i dostosowywać je do konkretnych wymagań w zakresie precyzji montażu, testów wydajności czy procedur kontroli jakości.

Geograficzna koncentracja produkcji w kilku krajach przynosi istotne korzyści skali: łatwiejszy dostęp do sieci poddostawców, wspólną infrastrukturę transportową, wyspecjalizowaną siłę roboczą i ekosystem firm usługowych (np. kalibracja, czyszczenie przemysłowe, serwis maszyn). Jednocześnie stwarza poważne ryzyka – katastrofy naturalne, konflikty polityczne czy ograniczenia eksportowe mogą w krótkim czasie zakłócić dostawy nośników dla całego świata, co boleśnie ujawniła powódź w Tajlandii w 2011 r.

Najwięksi producenci i ich kluczowe fabryki

Seagate Technology – lider wysokich pojemności

Seagate Technology, założony w 1979 roku w USA, od wielu lat jest jednym z dwóch największych producentów dysków twardych na świecie. Firma była pionierem m.in. technologii zapisu prostopadłego (PMR) i rozwija obecnie technologię zapisu wspomaganego energią (HAMR – Heat Assisted Magnetic Recording) przeznaczoną dla dysków o pojemności powyżej 20 TB. Seagate historycznie posiadał wiele zakładów montażowych w Stanach Zjednoczonych, Chinach, Tajlandii i na Filipinach, jednak wraz z kurczeniem się ogólnego rynku HDD i rosnącymi kosztami konsolidował produkcję w największych i najbardziej zaawansowanych lokalizacjach.

Jednym z kluczowych ośrodków produkcyjnych Seagate jest kompleks w Suzhou w Chinach, z wieloma budynkami pełniącymi funkcje montażu końcowego, testów i logistyki. To tam powstaje duża część dysków 3,5‑calowych przeznaczonych dla serwerowni i centrów danych – szczególnie modele o wysokiej pojemności, używane przez dostawców usług chmurowych. Kolejne bardzo ważne zakłady znajdują się na Filipinach, m.in. w Laguna i w regionie Calamba, gdzie produkowane są zarówno komponenty (głowice, części mechaniczne), jak i całe napędy.

Seagate posiada również rozbudowaną infrastrukturę badawczo‑rozwojową w USA (np. Colorado, Minnesota, Kalifornia), gdzie opracowywane są nowe konstrukcje głowic oraz mechanizmów zapisu. Produkcja precyzyjnych podzespołów odbywa się jednak głównie w Azji, w fabrykach o wysokim stopniu automatyzacji. Linia produkcyjna dysku twardego może obejmować kilkaset operacji, począwszy od montażu talerzy i wrzeciona, przez instalację zespołu głowic (HGA/HSA), aż po zamknięcie obudowy w środowisku o ściśle kontrolowanej czystości i ciśnieniu.

Według szacunków branżowych Seagate utrzymywał w ostatnich latach ok. 40–45% udziału w globalnych dostawach HDD (zależnie od kwartału), z wyraźnym naciskiem na segment serwerowy i rozwiązania klasy enterprise. To właśnie w tym obszarze rozwijane są najbardziej zaawansowane dyski o pojemności 20–30 TB, których produkcja wymaga wyspecjalizowanych linii technologicznych, szczególnie w zakresie montażu głowic i talerzy o bardzo niskiej chropowatości powierzchni.

Western Digital – od Talangi do centrów danych

Western Digital (WD), założona w 1970 r., przeszła długą drogę od producenta układów scalonych do jednego z dwóch globalnych gigantów dysków twardych. Po przejęciu firmy Hitachi Global Storage Technologies (HGST) w 2012 r. Western Digital odziedziczył liczne zakłady produkcyjne, w tym jedne z największych i najbardziej zaawansowanych na świecie. Firma jest obecna zarówno w segmencie konsumenckim (dyski do desktopów, NAS oraz zewnętrzne), jak i w segmencie enterprise, gdzie oferuje rozwiązania oparte na technologii zapisu SMR (Shingled Magnetic Recording) oraz rozbudowuje własne portfolio napędów z zapisem energetycznie wspomaganym (EAMR i technologie pokrewne).

Jednym z najbardziej strategicznych ośrodków WD jest Tajlandia, gdzie firma (wraz z dawnym HGST) posiada kilka dużych kampusów produkcyjnych, m.in. w prowincjach Ayutthaya i Prachinburi. To tam w ogromnej skali wytwarzane są dyski zarówno 3,5‑calowe, jak i 2,5‑calowe. Tajlandzki kompleks WD/HGST obejmuje nie tylko montaż końcowy, lecz także produkcję kluczowych komponentów – talerzy magnetycznych, elementów mechanicznych oraz podzespołów elektronicznych. Właśnie zalanie części tych zakładów podczas powodzi w 2011 r. spowodowało gwałtowny globalny niedobór HDD i wzrost cen o kilkadziesiąt procent.

Western Digital utrzymuje również duże zakłady produkcyjne w Chinach (np. w Shenzhen) i Malezji, gdzie koncentruje się m.in. montaż dysków przenośnych oraz komponentów do napędów serwerowych. Podobnie jak Seagate, firma stopniowo ogranicza liczbę lokalizacji na rzecz centralizacji w największych i najbardziej efektywnych kompleksach przemysłowych. Według danych z lat 2022–2023 udział Western Digital w rynku globalnym oscylował wokół 35–40%, przy silnej pozycji w obszarze dysków dla NAS, systemów monitoringu i klasycznych komputerów biurkowych.

Znaczącym elementem łańcucha wartości WD są także fabryki talerzy magnetycznych zlokalizowane w Japonii (np. dawny biznes HGST w regionie Akita i Yamagata). Produkcja talerzy wymaga specjalistycznych procesów, takich jak precyzyjne szlifowanie i polerowanie szklanych lub aluminiowych substratów, nanoszenie wielowarstwowych powłok magnetycznych metodą sputteringu oraz tworzenie warstw ochronnych i smarów anty‑zużyciowych. Część tych procesów jest realizowana w Japonii, a następnie półprodukty trafiają do montowni w Tajlandii czy Chinach.

Toshiba – trzeci gracz na skonsolidowanym rynku

Toshiba jest najmniejszym z trzech głównych producentów dysków twardych, ale odgrywa ważną rolę w segmencie napędów klienckich, rozwiązań do laptopów, komputerów stacjonarnych, a także w rosnącym segmencie serwerowym. W przeciwieństwie do Seagate i Western Digital, Toshiba często specjalizuje się w nieco węższych liniach produktowych i korzysta z bardziej rozproszonego łańcucha produkcyjnego, łącząc własne fabryki z outsourcingiem wybranych etapów do podwykonawców.

Główne zakłady Toshiby produkujące dyski HDD ulokowane są m.in. w Chinach oraz na Filipinach (w rejonie Laguna i Calamba), gdzie firma prowadzi montaż końcowy i testy szerokiego wachlarza modeli 2,5‑ i 3,5‑calowych. Część komponentów pochodzi z Japonii, gdzie Toshiba (w partnerstwie z innymi firmami) ma długą tradycję w wytwarzaniu zaawansowanych elementów elektronicznych i mechanicznych. Z racji mniejszej skali przedsiębiorstwo to z reguły szybciej reaguje na zmiany popytu w niszowych segmentach rynku, np. w dedykowanych dyskach dla konsol czy systemów wideo.

Udział Toshiby w globalnym rynku HDD jest oceniany na ok. 15–20%, w zależności od kwartału i segmentu. Mimo znacznie mniejszego wolumenu produkcji w porównaniu z konkurentami, firma utrzymuje szeroką ofertę, łączącą dyski klienckie, serwerowe i specjalistyczne (np. modele o zwiększonej odporności na wstrząsy, stosowane w systemach mobilnych lub przemysłowych). W fabrykach Toshiby, podobnie jak u konkurentów, coraz większy nacisk kładzie się na integrację automatycznych linii testowych oraz rozwój metod statystycznego monitorowania jakości w czasie rzeczywistym.

Procesy produkcji i wyzwania przemysłowe

Od substratu do gotowego talerza

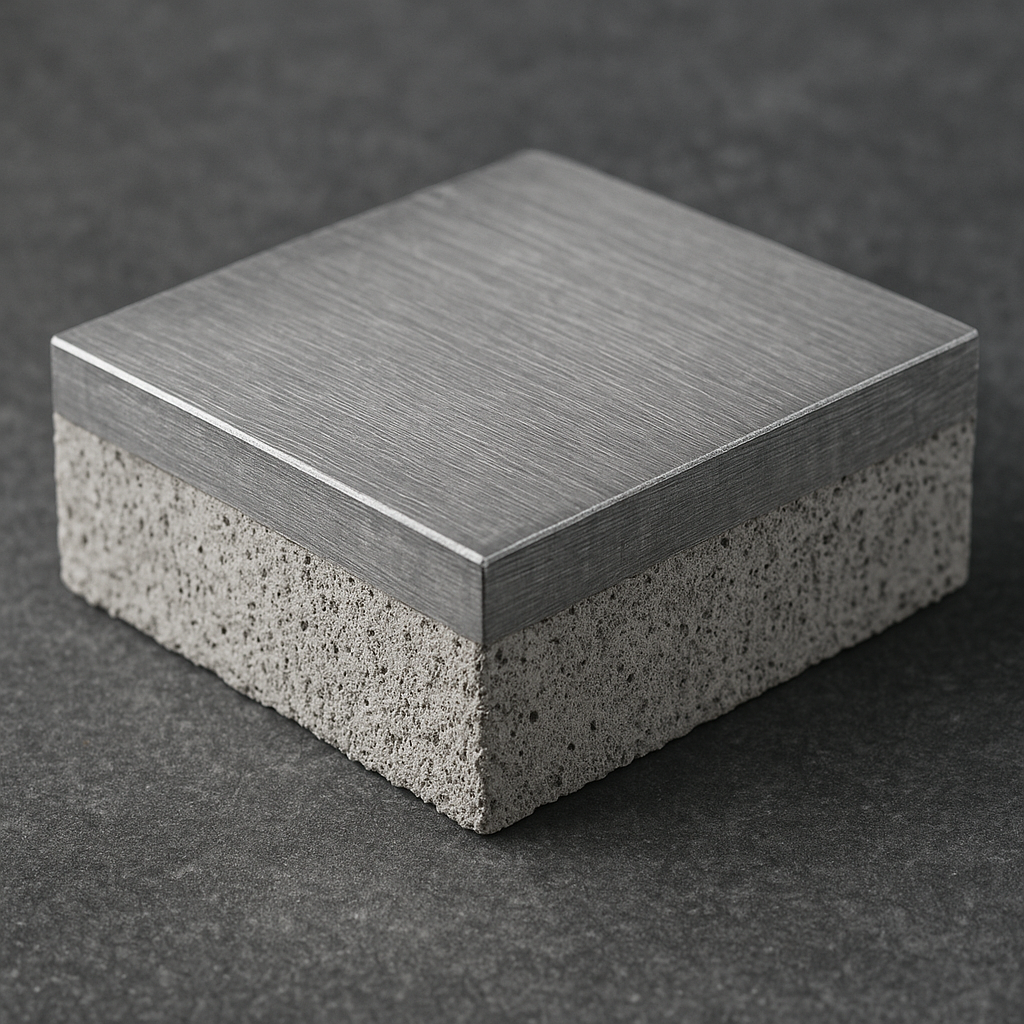

Serce każdego dysku twardego stanowią talerze magnetyczne (platters), na których zapisywane są dane. Ich jakość i parametry mają kluczowe znaczenie dla gęstości zapisu, niezawodności oraz trwałości całego nośnika. Proces ich wytwarzania jest wysoko wyspecjalizowany i zbliżony pod względem rygoru do produkcji komponentów półprzewodnikowych. Najpierw powstaje substrat – najczęściej ze szkła lub aluminium – który jest poddawany dokładnemu cięciu na krążki o odpowiedniej średnicy i grubości, a następnie wieloetapowemu szlifowaniu oraz polerowaniu. Celem jest osiągnięcie idealnie gładkiej powierzchni, z tolerancjami nierówności liczonymi w nanometrach.

Po przygotowaniu substratu następuje nanoszenie warstw magnetycznych i ochronnych za pomocą technik próżniowych, przede wszystkim sputteringu. W ramach jednej operacji na talerzu może powstać kilkanaście lub kilkadziesiąt warstw o ściśle kontrolowanym składzie i grubości. Równomierność tych warstw ma zasadnicze znaczenie dla stabilności zapisu oraz odczytu danych. Następnie talerze są poddawane procesom wygrzewania, inspekcjom optycznym i testom magnetycznym. Każda nieprawidłowość, taka jak mikrorysa, cząstka zanieczyszczenia czy odchylenie parametrów magnetycznych, może dyskwalifikować dany element.

Największe fabryki talerzy, powiązane kapitałowo lub kontraktowo z Seagate, Western Digital i Toshibą, działają w specjalnych strefach przemysłowych w Japonii, Tajlandii i Chinach. Ze względu na malejący globalny wolumen HDD, ale rosnącą pojemność pojedynczych dysków, część linii została zmodernizowana tak, by obsługiwać bardziej zaawansowane technologie, takie jak talerze przygotowane pod zapis SMR czy HAMR. Tego typu talerze wymagają innych parametrów warstw magnetycznych, co z kolei wymusza inwestycje w nowe komory osadzania i systemy kontroli jakości.

Głowice odczytująco‑zapisujące – najbardziej zaawansowany komponent

Drugim kluczowym elementem dysku twardego są głowice odczytująco‑zapisujące, montowane w zespole zwanym HSA (Head Stack Assembly). Ich wytwarzanie łączy w sobie technologie mikro‑mechaniczne, magnetyczne i półprzewodnikowe. W procesie produkcji stosuje się fotolitografię, osadzanie cienkich warstw i trawienie – bardzo podobne do metod używanych przy wytwarzaniu układów scalonych. Warstwy czujników magnetorezystywnych oraz elementów zapisujących formowane są z dokładnością umożliwiającą odczyt i zapis bitów o rozmiarze rzędu kilkudziesięciu nanometrów.

Fabryki głowic są często zlokalizowane w pobliżu zakładów montażowych dysków, m.in. w Tajlandii, Chinach i na Filipinach. Ze względu na szczególną wrażliwość tych komponentów na zanieczyszczenia, większość linii produkcyjnych pracuje w klasach czystości porównywalnych z cleanroomami przemysłu półprzewodników. Gotowe głowice przechodzą rozbudowane testy elektryczne i magnetyczne, zanim trafią na kolejne etapy montażu, gdzie łączone są z ramionami, cewkami i elementami mechanizmu pozycjonującego.

Przejście z technologii zapisu PMR na rozwiązania wspomagane energią (HAMR/EAMR) wymaga od producentów głowic przeprojektowania całych linii produkcyjnych. Głowice HAMR wyposażone są w mikroskopijne elementy generujące ciepło (np. diody laserowe), co zwiększa złożoność procesu technologicznego oraz wymaga nowych metod testowania niezawodności. Największe fabryki na świecie stopniowo przestawiają swoje moce na takie właśnie głowice, aby móc oferować dyski o pojemności przekraczającej 20 TB dla segmentu enterprise.

Montaż końcowy i testy w największych zakładach

Ostatni etap produkcji HDD odbywa się w ogromnych halach montażowych, w których komponenty zamieniają się w gotowe produkty. Proces montażu końcowego jest częściowo zautomatyzowany, lecz wciąż wymaga udziału wykwalifikowanych operatorów, zwłaszcza przy operacjach wymagających precyzyjnego pozycjonowania i kalibracji. Montaż zaczyna się od umieszczenia wrzeciona z łożyskami w dolnej części obudowy, następnie dodawane są talerze, separatory, zespół głowic, układy elektroniki sterującej i złącza interfejsów (SATA, SAS, czasem NVMe dla hybrydowych rozwiązań z buforem SSD).

Szczególnie wymagającą częścią jest zamknięcie obudowy dysku w warunkach o ściśle kontrolowanym stopniu czystości. Największe fabryki wykorzystują w tym celu linie typu in‑line, w których obudowy są przesuwane przez kolejne komory robocze z filtracją powietrza klasy ISO 5–7. Każdy niepożądany pyłek wewnątrz obudowy mógłby w trakcie pracy doprowadzić do uszkodzenia powierzchni talerza i w konsekwencji do awarii dysku. Dlatego montaż końcowy jest jednym z najściślej nadzorowanych etapów całego procesu.

Po złożeniu nośnik przechodzi przez serię testów funkcjonalnych, obejmujących m.in. formatowanie niskopoziomowe, testy odczytu/zapisu w różnych strefach talerza, sprawdzenie parametrów akustycznych, wibracyjnych i termicznych. Duże zakłady posiadają tysiące stanowisk testowych, na których dyski pracują nieprzerwanie przez wiele godzin lub dni. Oprogramowanie monitoruje w czasie rzeczywistym kluczowe parametry SMART, zapisuje wyniki i automatycznie klasyfikuje dyski, np. odrzucając te niespełniające minimalnych wymogów lub kwalifikując część partii do zastosowań o mniej wyśrubowanych kryteriach (np. segment kliencki zamiast enterprise).

Automatyzacja, robotyka i systemy jakości

Największe fabryki dysków twardych wykorzystują zaawansowane systemy automatyzacji – roboty przemysłowe, transportery, magazyny automatyczne, a także algorytmy analizy danych w czasie rzeczywistym. Każdy nośnik jest śledzony od momentu dostarczenia komponentów aż po wyjście z linii pakowania dzięki zintegrowanym systemom MES (Manufacturing Execution System). Dane o parametrach produkcji, warunkach środowiskowych i wynikach testów trafiają do centralnych baz, gdzie wykorzystywane są do analizy statystycznej, optymalizacji procesów oraz wczesnego wykrywania potencjalnych problemów.

Wiodący producenci wdrażają także elementy przemysłu 4.0: uczenie maszynowe do predykcji awarii maszyn produkcyjnych, cyfrowe bliźniaki linii montażowych oraz zaawansowane systemy wizji maszynowej do inspekcji komponentów. Dzięki temu możliwe jest ograniczanie odpadów, skracanie czasu przestojów i podnoszenie ogólnej wydajności. W fabrykach HDD, gdzie marże bywają stosunkowo niskie, a konkurencja silna, każda niewielka poprawa efektywności może przełożyć się na znaczące oszczędności w skali roku.

Standardem stały się certyfikacje jakościowe ISO 9001, a także branżowe wymagania dotyczące niezawodności i bezpieczeństwa informacji. W sektorze dysków dla centrów danych kluczowe jest spełnienie rygorystycznych wymagań klientów korporacyjnych, którzy oczekują nie tylko wysokiej pojemności, ale przede wszystkim bardzo niskiego współczynnika awaryjności oraz powtarzalności parametrów w dużych wolumenach. Dlatego w fabrykach wdrażane są rozbudowane procedury audytów wewnętrznych i zewnętrznych, a także systemy śledzenia przyczyny każdego defektu (root cause analysis).

Wyzwania środowiskowe i regulacyjne

Produkcja dysków twardych, ze względu na użycie wielu chemikaliów, procesów próżniowych i materiałów specjalistycznych, wiąże się z istotnym wpływem na środowisko. Największe zakłady są więc objęte licznymi regulacjami dotyczącymi emisji zanieczyszczeń, gospodarki odpadami i zużycia wody. W krajach takich jak Tajlandia, Chiny czy Filipiny w ostatnich latach zaostrzono normy ekologiczne, co zmusza producentów do inwestowania w oczyszczalnie ścieków, systemy filtracji powietrza oraz technologie ograniczające zużycie energii.

Ważnym aspektem jest także zgodność z międzynarodowymi regulacjami, takimi jak dyrektywy RoHS (ograniczenie stosowania niektórych substancji niebezpiecznych) czy REACH (rejestracja, ocena i autoryzacja chemikaliów). Największe fabryki dysków muszą zapewnić pełną identyfikowalność używanych substancji oraz udowodnić, że ilości stosowanych metali ciężkich czy innych szkodliwych składników mieszczą się w dozwolonych limitach. Dodatkowo coraz większe znaczenie zyskują inicjatywy ESG, w ramach których klienci korporacyjni oczekują transparentności w zakresie śladu węglowego produktów oraz warunków pracy w zakładach produkcyjnych.

Producenci wdrażają zatem programy recyklingu materiałów, odzysku rozpuszczalników i optymalizacji procesów chemicznych. Czynniki te mają znaczenie nie tylko wizerunkowe, lecz także ekonomiczne – mniejsze zużycie energii i surowców pozwala obniżyć całkowite koszty wytworzenia nośników. W środowisku rosnącej konkurencji ze strony nośników SSD, każda oszczędność na poziomie przemysłowym wpływa na zdolność dysków twardych do utrzymania atrakcyjnej ceny za terabajt danych.