Kompozyty polimerowo‑włóknowe stanowią jedną z najdynamiczniej rozwijających się grup materiałów konstrukcyjnych. Łączą w sobie właściwości osnowy polimerowej i zbrojenia włóknistego, co pozwala projektować materiały o bardzo korzystnym stosunku wytrzymałości do masy, wysokiej odporności na korozję oraz dużej swobodzie kształtowania. Zastosowania tych kompozytów obejmują zarówno lekkie elementy konstrukcyjne w lotnictwie i motoryzacji, jak i zaawansowane struktury w medycynie, energetyce wiatrowej czy infrastrukturze transportowej. Zrozumienie sposobów wytwarzania kompozytów, ich własności oraz znaczenia gospodarczego jest kluczowe dla inżynierów, projektantów i przedsiębiorstw poszukujących nowoczesnych, efektywnych rozwiązań materiałowych.

Podstawy budowy i rodzaje kompozytów polimerowo‑włóknowych

Kompozyt polimerowo‑włóknowy jest materiałem wielofazowym, złożonym z co najmniej dwóch składników: ciągłej fazy osnowy (matrycy) oraz fazy zbrojenia w postaci włókien. Zadaniem osnowy jest przenoszenie obciążeń na włókna, ochrona ich przed czynnikami środowiskowymi oraz nadanie materiałowi kształtu. Z kolei włókna odpowiadają za wysoką wytrzymałość, sztywność i odporność zmęczeniową w wybranych kierunkach. Odpowiedni dobór rodzaju polimeru, włókien, ich orientacji i udziału objętościowego pozwala w sposób niemal „na zamówienie” kształtować właściwości kompozytu.

Osnowę w kompozytach polimerowo‑włóknowych mogą stanowić:

- polimery termoutwardzalne (np. żywice epoksydowe, poliestrowe, winyloestrowe, fenolowe),

- polimery termoplastyczne (np. polipropylen PP, poliamid PA, PEEK, PEI, PPS).

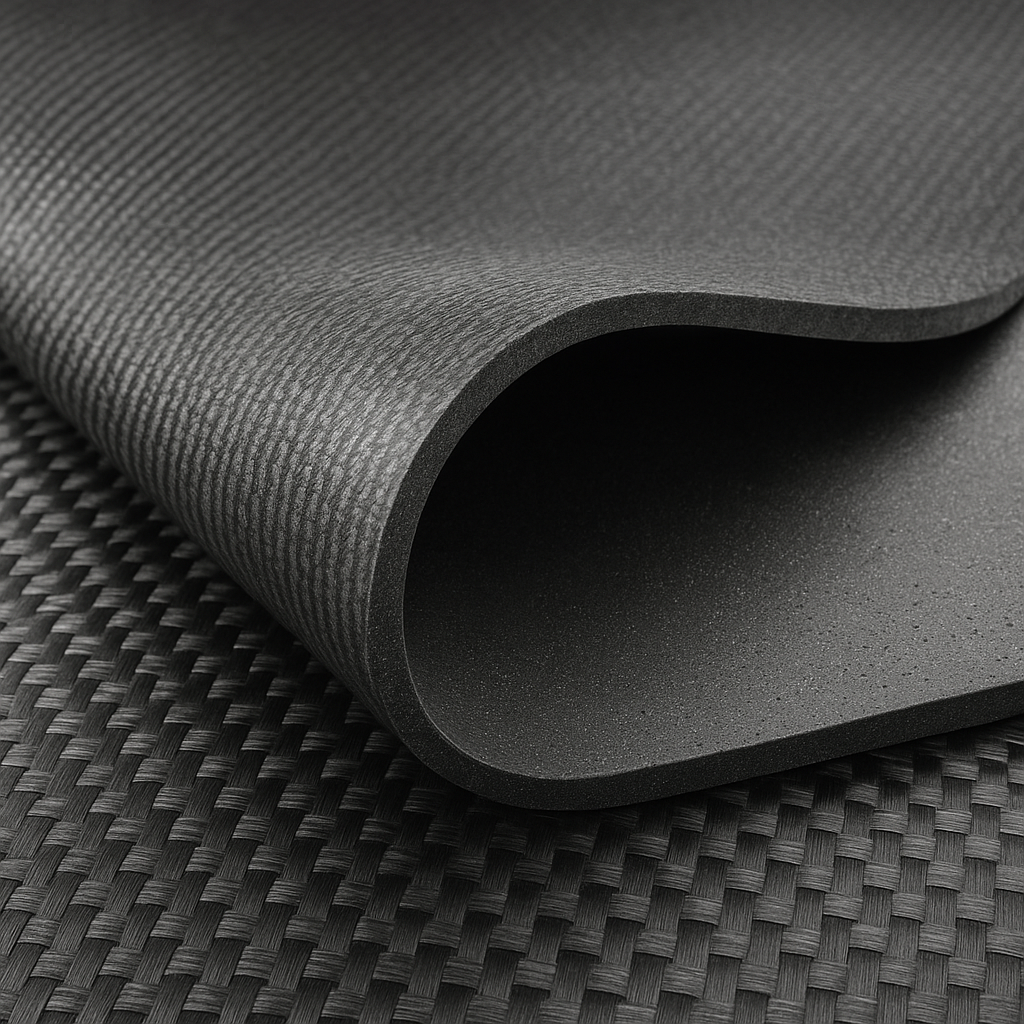

Polimery termoutwardzalne charakteryzują się trwałą siecią wiązań poprzecznych po procesie utwardzania, co zapewnia wysoką stabilność wymiarową, dobrą odporność cieplną i chemiczną, ale uniemożliwia przetapianie materiału. Termoplasty można wielokrotnie uplastyczniać i formować, co otwiera drogę do recyklingu, szybszych procesów przetwórczych i produkcji wielkoseryjnej, zwłaszcza w branży motoryzacyjnej oraz dóbr konsumpcyjnych.

Zbrojenie włókniste występuje w różnych odmianach, z których najważniejsze to:

- włókna szklane (np. E‑glass, S‑glass) – powszechnie stosowane, relatywnie tanie, o dobrej wytrzymałości,

- włókna węglowe – o bardzo wysokim współczynniku sztywność/masa i wysokiej wytrzymałości zmęczeniowej, wykorzystywane w konstrukcjach zaawansowanych,

- włókna aramidowe (np. Kevlar) – lekkie, wysoce odporne na uderzenia i pękanie, stosowane m.in. w elementach balistycznych i zabezpieczających,

- włókna naturalne (lniane, konopne, jutowe, bambusowe) – o rosnącym znaczeniu z uwagi na niski ślad węglowy i możliwość pozyskania z odnawialnych źródeł.

Ze względu na sposób ułożenia włókien kompozyty polimerowo‑włóknowe dzieli się na:

- kompozyty z włóknami krótkimi – zwykle tańsze w produkcji, przetwarzane metodami znanymi z przetwórstwa tworzyw (wtrysk, wytłaczanie), ale o bardziej izotropowych i przeciętnych właściwościach mechanicznych,

- kompozyty z włóknami długimi lub ciągłymi – zapewniające najwyższe parametry wytrzymałościowe, jednak wymagające staranniejszej technologii wytwarzania i projektowania struktury.

Bardzo istotnym zagadnieniem jest adhezja na granicy osnowa–włókno. Od jakości połączenia międzyfazowego zależy efektywne przenoszenie obciążeń i odporność na delaminację. Stosuje się tu różnego rodzaju powłoki na włóknach (tzw. sizingi), dodatki do żywic (np. silany), a także modyfikacje chemiczne powierzchni włókien. W praktyce przemysłowej projektowanie kompozytu rozpoczyna się często właśnie od określenia wymogów dotyczących interfejsu między fazami.

Technologie wytwarzania kompozytów polimerowo‑włóknowych

Metoda wytwarzania kompozytu polimerowo‑włóknowego ma bezpośredni wpływ na jakość, koszty, możliwości kształtowania i wydajność produkcji. Inżynierowie dobierają technologię w zależności od rodzaju osnowy, typu włókna, geometrii wyrobu oraz wymagań mechanicznych i ekonomicznych.

Formowanie ręczne i laminowanie kontaktowe

Laminowanie ręczne (hand lay‑up) to jedna z najstarszych i nadal stosowanych technologii w mało‑ i średnioseryjnej produkcji. Polega na ręcznym układaniu kolejnych warstw tkanin, mat lub rovingów włókien (najczęściej szklanych lub węglowych) w formie, a następnie nasączaniu ich żywicą przy pomocy pędzli, wałków lub natrysku. Po nałożeniu wymaganej liczby warstw i usunięciu pęcherzyków powietrza następuje proces utwardzania osnowy.

Metoda ta jest relatywnie prosta, nie wymaga bardzo kosztownego oprzyrządowania i umożliwia produkcję dużych elementów, takich jak kadłuby łodzi, obudowy maszyn, zbiorniki czy osłony. Jej wadami są: ograniczona powtarzalność, niższa kontrola zawartości włókien i większe ryzyko wad wewnętrznych (pory, niedoformowanie), co przekłada się na niższe własności mechaniczne w porównaniu z technikami bardziej zaawansowanymi.

Próżniowe infuzje żywic i techniki worka próżniowego

W odpowiedzi na wymagania dotyczące wysokiej jakości i jednorodności kompozytów rozwinęły się technologie z wykorzystaniem podciśnienia. W metodzie vacuum bagging układ tkanin i żywicy przykrywa się folią próżniową, a następnie odsysa powietrze z wnętrza układu. Podciśnienie powoduje docisk warstw do formy, poprawia zwilżanie włókien, zmniejsza ilość porów i zapewnia bardziej jednorodną strukturę.

Bardziej zaawansowaną odmianą jest infuzja żywicy (resin infusion, VARTM – Vacuum Assisted Resin Transfer Molding), gdzie na sucho ułożone włókna są przykrywane folią, a żywica jest wciągana do wnętrza preformy przez różnicę ciśnień. Pozwala to uzyskać wysoką zawartość włókien przy stosunkowo niskim koszcie form, co ma ogromne znaczenie w produkcji dużych konstrukcji, takich jak łopaty turbin wiatrowych, sekcje kadłubów jachtów czy elementy infrastruktury.

Formowanie w autoklawie i prepregi

Prepregi to półprodukty kompozytowe, w których włókna (tkaniny, taśmy, rovingi) są już wstępnie nasycone kontrolowaną ilością żywicy o częściowo utwardzonym stanie (B‑stage). Materiały te przechowuje się w obniżonej temperaturze, aby zapobiec przedwczesnemu utwardzaniu. W procesie produkcji warstwy prepregu są układane w formie, a następnie poddawane procesowi utwardzania w autoklawie – urządzeniu umożliwiającym jednoczesne stosowanie wysokiego ciśnienia i kontrolowanej temperatury.

Autoklawowe wytwarzanie kompozytów zapewnia jedne z najwyższych osiągalnych właściwości mechanicznych, bardzo wysoką zawartość włókien i minimalną porowatość. Z tego powodu jest standardem w lotnictwie i kosmonautyce, przy produkcji elementów krytycznych: fragmentów poszycia, wręg, dźwigarów, paneli strukturalnych. Koszty inwestycyjne i eksploatacyjne autoklawów są jednak znaczne, a cykle produkcyjne relatywnie długie, dlatego technologia ta stosowana jest głównie tam, gdzie jakość i niezawodność są ważniejsze niż cena jednostkowa.

Formowanie RTM i wtrysk żywicy

RTM (Resin Transfer Molding) to proces, w którym suchą preformę z włókien umieszcza się w zamkniętej formie, po czym pod ciśnieniem wtłacza się do niej ciekłą żywicę. Po wypełnieniu przestrzeni formy żywica ulega utwardzeniu, a gotowy element jest wyjmowany. Technologia RTM pozwala na uzyskanie precyzyjnych wymiarowo, obustronnie gładkich elementów o stosunkowo wysokiej powtarzalności i krótszych czasach cyklu niż w laminowaniu ręcznym.

Istnieją różne modyfikacje RTM, w tym LRTM (Light RTM) z lekkimi formami czy HP‑RTM (High Pressure RTM) stosowany w szybkiej produkcji elementów motoryzacyjnych z kompozytów węglowych. HP‑RTM umożliwia uzyskanie czasów cyklu rzędu kilku minut, co czyni go atrakcyjnym dla przemysłu samochodowego, poszukującego rozwiązań umożliwiających produkcję dużych serii lekkich komponentów (np. dachów, klap bagażnika, ram pomocniczych).

Przetwórstwo termoplastów zbrojonych włóknami

W przypadku kompozytów z matrycą termoplastyczną szeroko stosuje się klasyczne techniki przetwórstwa tworzyw sztucznych, takie jak wtrysk, wytłaczanie, wytłaczanie z rozdmuchiwaniem czy termoformowanie. Włókna szklane lub inne zbrojenia są wprowadzane do polimeru w formie granulatu zbrojonego, który następnie podlega uplastycznieniu i formowaniu.

Dzięki temu możliwa jest produkcja złożonych geometrii w krótkich cyklach, co jest kluczowe w branży AGD, motoryzacji czy elektronice użytkowej. Dodatkowo kompozyty termoplastyczne zachowują możliwość ponownego przetworzenia, co wpisuje się w paradygmat gospodarki cyrkularnej i ułatwia zarządzanie odpadami produkcyjnymi.

Nowe i specjalistyczne technologie

Rozwój kompozytów polimerowo‑włóknowych wiąże się także z pojawieniem się szeregu innowacyjnych metod wytwarzania, wśród których warto wymienić:

- automatyczne układanie taśm (ATL) i włókien (AFP – Automated Fiber Placement), wykorzystywane w przemyśle lotniczym do tworzenia dużych paneli o złożonej geometrii, z dokładnie kontrolowaną orientacją włókien,

- druk 3D kompozytów, w tym techniki ciągłego zbrojenia włóknami w procesie addytywnym, umożliwiające wytwarzanie małoseryjnych, zindywidualizowanych elementów,

- pultruzję – ciągły proces przeciągania włókien przez kąpiel z żywicą i dyszę formującą, stosowany do produkcji profili konstrukcyjnych, kształtowników, prętów zbrojeniowych GRP/GFRP czy elementów izolacyjnych.

Zastosowania w kluczowych branżach przemysłu

Uniwersalność i możliwość „projektowania” własności sprawiają, że kompozyty polimerowo‑włóknowe są obecne w wielu sektorach gospodarki. Ich rola rośnie zwłaszcza tam, gdzie liczy się redukcja masy, odporność na korozję, trwałość oraz możliwość integracji funkcji konstrukcyjnych.

Lotnictwo i kosmonautyka

Lotnictwo jest jednym z głównych odbiorców kompozytów o wysokich parametrach, szczególnie opartych na włóknach węglowych i żywicach epoksydowych. W nowoczesnych samolotach pasażerskich udział masowy materiałów kompozytowych sięga kilkudziesięciu procent konstrukcji płatowca. Z kompozytów wykonuje się m.in. fragmenty skrzydeł, kadłubów, usterzeń, drzwi, panele wewnętrzne kabin oraz elementy instalacji.

Kluczową korzyścią jest redukcja masy, która przekłada się na mniejsze zużycie paliwa oraz niższą emisję CO₂ i innych zanieczyszczeń. Materiały kompozytowe oferują również bardzo dobrą odporność na zmęczenie i korozję, co wydłuża okresy międzyremontowe i obniża koszty eksploatacji. W przemyśle kosmicznym kompozyty są wykorzystywane przy budowie struktur satelitarnych, ram, belek nośnych, osłon instrumentów, a także zbiorników paliwa w rakietach, gdzie priorytetem jest maksymalna redukcja masy przy zachowaniu wysokiej sztywności.

Motoryzacja i transport drogowy

W motoryzacji kompozyty polimerowo‑włóknowe są stosowane zarówno w segmencie pojazdów premium, jak i w samochodach popularnych. Początkowo dominowały zastosowania w nadwoziach samochodów sportowych i wyścigowych, gdzie kluczowa była ekstremalna lekkość konstrukcji. Z czasem, wraz ze spadkiem kosztów materiałów i rozwojem technologii produkcji wielkoseryjnej, kompozyty trafiły do elementów strukturalnych i funkcjonalnych aut seryjnych.

Typowe komponenty kompozytowe w pojazdach to:

- zderzaki, błotniki, maski i klapy bagażnika,

- belki wzmacniające, progi, części ram pomocniczych,

- panele podłogowe, elementy wewnętrzne deski rozdzielczej, fotele,

- sprężyny kompozytowe i elementy zawieszenia w wybranych konstrukcjach.

Zmniejszenie masy pojazdu o kilkadziesiąt kilogramów pozwala obniżyć zużycie paliwa lub zwiększyć zasięg samochodów elektrycznych. Kompozyty termoplastyczne z włóknami szklanymi lub naturalnymi są także wykorzystywane w wewnętrznych panelach wykończeniowych, gdzie poza redukcją masy istotne są aspekty estetyczne, tłumienie drgań i hałasu oraz możliwość recyklingu. W transporcie publicznym, takim jak autobusy i tramwaje, kompozyty stosuje się na poszycia, elementy dachów oraz moduły wnętrz, co poprawia efektywność energetyczną i trwałość konstrukcji.

Energetyka wiatrowa i odnawialne źródła energii

Jednym z najbardziej spektakularnych zastosowań kompozytów polimerowo‑włóknowych są łopaty turbin wiatrowych. Ich długość może przekraczać kilkadziesiąt metrów, a w najnowszych instalacjach offshore dochodzi nawet do ponad 100 metrów. Wykonanie tak dużych, smukłych i obciążonych dynamicznie struktur byłoby praktycznie niemożliwe przy zastosowaniu wyłącznie metali.

Łopaty powstają zazwyczaj z kompozytów poliestrowo‑ lub epoksydowo‑szklanych, często z lokalnymi wzmocnieniami z włókien węglowych w rejonach szczególnie obciążonych. Zastosowanie tych materiałów umożliwia osiągnięcie wysokiej wydajności energetycznej turbin przy jednoczesnym ograniczeniu masy wirnika i sił działających na maszt oraz fundamenty. Kompozyty są także stosowane w osłonach gondoli, elementach platform serwisowych, a w przyszłości coraz większe znaczenie mogą zyskać w konstrukcjach pływających fundamentów turbin offshore.

Budownictwo, infrastruktura i inżynieria lądowa

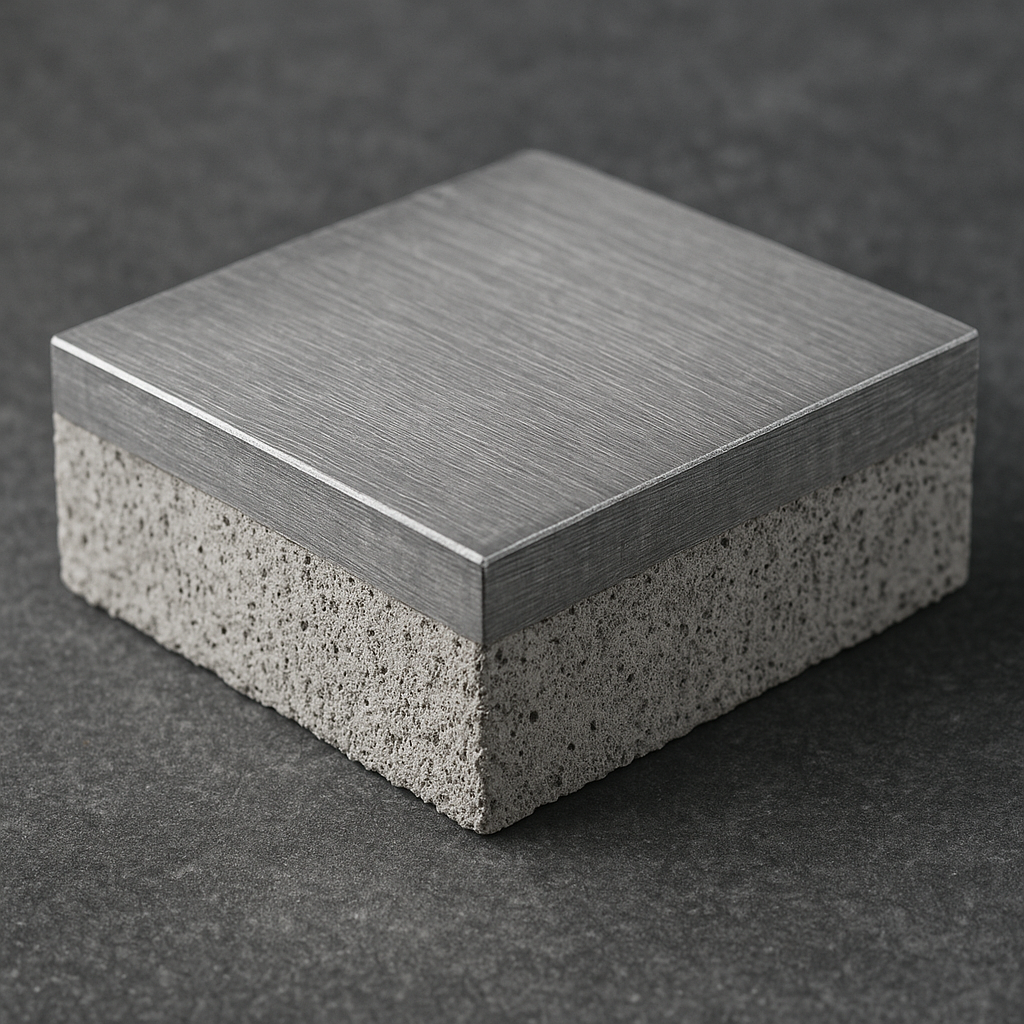

W budownictwie kompozyty polimerowo‑włóknowe pojawiają się zarówno jako elementy widoczne, jak i ukryte wewnątrz konstrukcji. Jednym z ważnych obszarów są pręty zbrojeniowe z włókien szklanych (GFRP) lub bazaltowych (BFRP), stosowane zamiast tradycyjnej stali zbrojeniowej w betonach narażonych na korozję, np. w środowisku morskim, przy nasypach drogowych, mostach czy parkingach wielopoziomowych.

Kompozyty wykorzystuje się również jako zewnętrzne systemy wzmacniania konstrukcji – taśmy i maty z włókien węglowych lub szklanych przyklejane do istniejących belek, słupów, płyt stropowych i murów. Pozwala to zwiększyć nośność obiektów, przedłużyć ich żywotność i uniknąć kosztownej rozbiórki. Z pultruzji powstają natomiast profile konstrukcyjne, kształtowniki, pomosty, barierki i elementy nośne, które są lekkie, odporne na korozję i łatwe w montażu.

Dla architektów i projektantów fasad istotna jest duża swoboda kształtowania, jaką oferują kompozyty. Pozwalają one tworzyć skomplikowane formy, łuki, podwójnie zakrzywione powierzchnie, a także realizować fasady o indywidualnym charakterze przy jednoczesnym zapewnieniu dobrej izolacyjności cieplnej i akustycznej.

Przemysł morski, sportowy i medyczny

W przemyśle morskim kompozyty polimerowo‑włóknowe są stosowane przede wszystkim w jednostkach rekreacyjnych i jachtach, ale coraz częściej również w mniejszych statkach roboczych czy elementach superstruktur dużych statków. Odporność na korozję w wodzie słonej, niska masa i możliwość integracji funkcji (np. element nośny pełniący jednocześnie rolę izolacji) czynią je bardzo atrakcyjnymi w tej branży.

W sporcie kompozyty wykorzystywane są do produkcji rakiet tenisowych, kijów golfowych, nart, desek snowboardowych, kadłubów łodzi wyścigowych, rowerów wyczynowych, kasków i wielu innych elementów, gdzie liczy się lekkość, sztywność, precyzja pracy oraz tłumienie drgań. W sporcie wyczynowym nawet niewielkie redukcje masy i optymalizacja rozkładu sztywności mogą przekładać się na przewagę konkurencyjną.

W medycynie kompozyty polimerowo‑włóknowe znajdują zastosowanie m.in. w protezach kończyn, implantach ortopedycznych, elementach sprzętu rehabilitacyjnego, łóżkach i stołach operacyjnych, a także w aparaturze diagnostycznej. Wysoka biokompatybilność niektórych systemów kompozytowych, możliwość indywidualnego dopasowania kształtu oraz fakt, że kompozyty w określonych konfiguracjach są „przezroczyste” dla promieniowania rentgenowskiego lub rezonansu magnetycznego, stanowią ogromną zaletę w praktyce klinicznej.

Znaczenie gospodarcze i perspektywy rozwoju

Rola kompozytów polimerowo‑włóknowych w gospodarce globalnej systematycznie rośnie. Coraz ostrzejsze wymagania środowiskowe, potrzeba obniżania masy pojazdów i konstrukcji, poszukiwanie oszczędności energii oraz rozwój sektora OZE sprawiają, że popyt na lekkie, wytrzymałe materiały o dużej trwałości ma tendencję wzrostową.

Czynniki napędzające rynek

Do głównych czynników wpływających na rozwój rynku kompozytów należą:

- regulacje dotyczące emisji CO₂ i efektywności energetycznej, które wymuszają redukcję masy pojazdów, samolotów i innych środków transportu,

- dynamiczny rozwój energetyki wiatrowej, zwłaszcza w obszarze morskich farm wiatrowych,

- modernizacja i wzmacnianie istniejącej infrastruktury – mostów, tuneli, budynków,

- rozwój transportu publicznego i kolei dużych prędkości, gdzie liczy się komfort, bezpieczeństwo i energooszczędność,

- rosnące znaczenie produktów rekreacyjnych, sportowych i medycznych o wysokiej funkcjonalności.

Wiele państw wspiera powstawanie klastrów przemysłowych i centrów badawczo‑rozwojowych specjalizujących się w technologiach kompozytowych. Tworzy to ekosystem, w którym przedsiębiorstwa, uczelnie, instytuty badawcze i dostawcy surowców współpracują nad nowymi rozwiązaniami materiałowymi i produkcyjnymi.

Wyzwania: koszty, standaryzacja i recykling

Pomimo licznych zalet kompozyty polimerowo‑włóknowe stoją przed szeregiem wyzwań. Jednym z głównych jest koszt surowców, zwłaszcza wysokiej jakości włókien węglowych i zaawansowanych żywic. Chociaż ceny stopniowo spadają dzięki efektowi skali i wprowadzaniu bardziej efektywnych procesów produkcji, to w wielu zastosowaniach koszty wciąż są istotną barierą.

Drugim obszarem wyzwań jest standaryzacja i projektowanie. Kompozyty są materiałami anizotropowymi, a ich właściwości zależą od kierunku ułożenia włókien, sposobu wytwarzania i jakości interfejsu. Wymaga to specjalistycznych narzędzi obliczeniowych, norm oraz rozbudowanych procedur badań, aby zapewnić odpowiedni poziom bezpieczeństwa i niezawodności konstrukcji.

Kluczowe znaczenie ma także zagadnienie recyklingu. Tradycyjne kompozyty z żywicami termoutwardzalnymi są trudne do przetworzenia wtórnego. Prowadzone są jednak intensywne prace nad technologiami pirolizy, rozkładu chemicznego osnowy, a także nad projektowaniem żywic wielokrotnego sieciowania, które umożliwiają demontaż struktury chemicznej w kontrolowanych warunkach. Równocześnie rośnie zainteresowanie kompozytami termoplastycznymi oraz systemami z włóknami naturalnymi, które potencjalnie łatwiej poddać recyklingowi lub wykorzystać w strategii „end‑of‑life”.

Kompozyty a zrównoważony rozwój

Znaczenie kompozytów polimerowo‑włóknowych w kontekście zrównoważonego rozwoju jest ambiwalentne i złożone. Z jednej strony, pozwalają one w istotny sposób ograniczać zużycie paliw i energii – lżejsze samoloty, samochody, pociągi czy turbiny wiatrowe bezpośrednio zmniejszają emisję gazów cieplarnianych w fazie użytkowania. Długotrwałość i odporność na korozję zmniejszają częstotliwość remontów i wymiany części, co w całym cyklu życia konstrukcji generuje oszczędności materiałowe i energetyczne.

Z drugiej strony, produkcja włókien węglowych, żywic epoksydowych czy niektórych dodatków chemicznych wiąże się z wysokim zużyciem energii i emisjami w fazie wytwarzania. Dlatego coraz większą uwagę przykłada się do analizy cyklu życia (LCA – Life Cycle Assessment) kompozytów, poszukując bilansu korzyści i kosztów środowiskowych. Prowadzone są intensywne prace nad opracowaniem żywic pochodzenia biologicznego, systemów opartych na surowcach odnawialnych oraz recyklingiem włókien i osnowy, tak aby ostatecznie zmniejszyć ślad środowiskowy tych materiałów.

Innowacje materiałowe i funkcjonalne kompozyty przyszłości

Przyszłość kompozytów polimerowo‑włóknowych związana jest nie tylko z poprawą tradycyjnych parametrów mechanicznych, ale także z integracją nowych funkcji. W laboratoriach na całym świecie prowadzone są prace nad kompozytami samonaprawiającymi się, które dzięki kapsułkowanym żywicom lub sieci mikrokanałów potrafią „zabliźniać” drobne pęknięcia pod wpływem bodźca zewnętrznego (temperatury, promieniowania UV).

Rozwijane są także kompozyty przewodzące prąd elektryczny lub ciepło, wykorzystujące domieszki nanorurek węglowych, grafenu lub wysokonapełnionych proszków metalicznych. Dzięki temu strukturalne elementy konstrukcyjne mogą jednocześnie pełnić funkcje czujników, ogrzewania przeciwoblodzeniowego czy ekranowania elektromagnetycznego. Coraz śmielej wprowadza się rozwiązania z pogranicza materiałów kompozytowych i inteligentnych systemów, pozwalających na monitorowanie stanu konstrukcji w czasie rzeczywistym (SHM – Structural Health Monitoring).

Ciekawym kierunkiem jest także rozwój kompozytów hybrydowych, łączących różne rodzaje włókien w jednej osnowie (np. węglowe i szklane, szklane i naturalne), co pozwala optymalizować koszt, właściwości mechaniczne, tłumienie drgań czy odporność na uszkodzenia. W połączeniu z zaawansowanymi metodami obliczeniowymi i drukiem 3D otwiera to drogę do produkcji struktur o całkowicie nowej geometrii i funkcjonalności.

Kompozyt polimerowo‑włóknowy nie jest zatem jedynie jednym z wielu materiałów konstrukcyjnych, lecz całą rodziną rozwiązań, które można w niezwykle szerokim zakresie dostosowywać do potrzeb konkretnego projektu. Synergia właściwości osnowy i zbrojenia, możliwość sterowania mikrostrukturą oraz rosnący potencjał w dziedzinie zrównoważonego rozwoju sprawiają, że jego znaczenie w nowoczesnej gospodarce będzie prawdopodobnie wciąż rosło, wpływając na kształt przyszłych technologii transportu, energetyki, budownictwa i wielu innych obszarów przemysłu.