Układy sterowania współczesnych silników spalinowych opierają się na precyzyjnych danych pomiarowych, dostarczanych przez liczne czujniki. Wśród nich kluczową rolę odgrywają czujniki ciśnienia i temperatury, które umożliwiają dynamiczną regulację składu mieszanki, doładowania, kąta wtrysku i zapłonu, a także ochronę jednostki napędowej przed uszkodzeniem. Bez nich nowoczesny samochód nie byłby w stanie spełnić rygorystycznych norm emisji spalin, oferując jednocześnie wysoką sprawność, osiągi i trwałość. Zrozumienie zasady działania, lokalizacji, typowych usterek oraz sposobów diagnostyki tych elementów jest istotne zarówno dla konstruktorów, jak i mechaników, diagnostów oraz osób zawodowo związanych z przemysłem motoryzacyjnym.

Rola czujników ciśnienia i temperatury w pracy silnika

Czujniki ciśnienia i temperatury stanowią podstawowe elementy układu pomiarowego jednostki sterującej silnikiem, czyli ECU (Engine Control Unit). Ich zadaniem jest przekształcanie wielkości fizycznych – takich jak ciśnienie w kolektorze dolotowym, ciśnienie paliwa, ciśnienie oleju, temperatura powietrza zasysanego czy temperatura płynu chłodzącego – na sygnały elektryczne interpretowane przez elektronikę sterującą. W oparciu o te dane sterownik oblicza ilość wtryskiwanego paliwa, moment zapłonu, stopień doładowania, strategię pracy zaworów recyrkulacji spalin (EGR) oraz wiele innych parametrów wpływających na spalanie.

Silniki spalinowe pracują poprawnie tylko w stosunkowo wąskim zakresie wartości temperatury i ciśnienia. Gdy silnik jest zbyt zimny, zużycie paliwa rośnie, a emisja szkodliwych substancji – szczególnie węglowodorów – gwałtownie się zwiększa. Z kolei nadmierny wzrost temperatury grozi przegrzaniem i uszkodzeniem podzespołów, takich jak uszczelka pod głowicą, tłoki czy turbina. Podobnie z ciśnieniem: zbyt niskie ciśnienie oleju oznacza niewystarczające smarowanie, a zbyt wysokie ciśnienie doładowania może prowadzić do spalania stukowego lub mechanicznego przeciążenia elementów ruchomych. Dlatego precyzyjne czujniki oraz ciągły nadzór ECU są niezbędne, by utrzymać pracę silnika w bezpiecznym i efektywnym obszarze.

W branży motoryzacyjnej wpływ czujników ciśnienia i temperatury wykracza daleko poza samą jednostkę napędową. Dane z tych czujników wykorzystywane są do sterowania systemami oczyszczania spalin, takimi jak filtry cząstek stałych (DPF/GPF), katalizatory trójdrożne i układy selektywnej redukcji katalitycznej (SCR). Sterownik analizuje np. temperaturę spalin oraz różnice ciśnień przed i za filtrem, aby zaplanować proces regeneracji i zapobiegać nadmiernemu zapychaniu się wkładu filtrującego. Poprawna praca tych systemów jest kluczowa dla spełnienia norm emisji Euro 6 i kolejnych, co bezpośrednio wpływa na możliwość dopuszczenia pojazdu do sprzedaży na rynku.

Rodzaje czujników ciśnienia w układach silnika

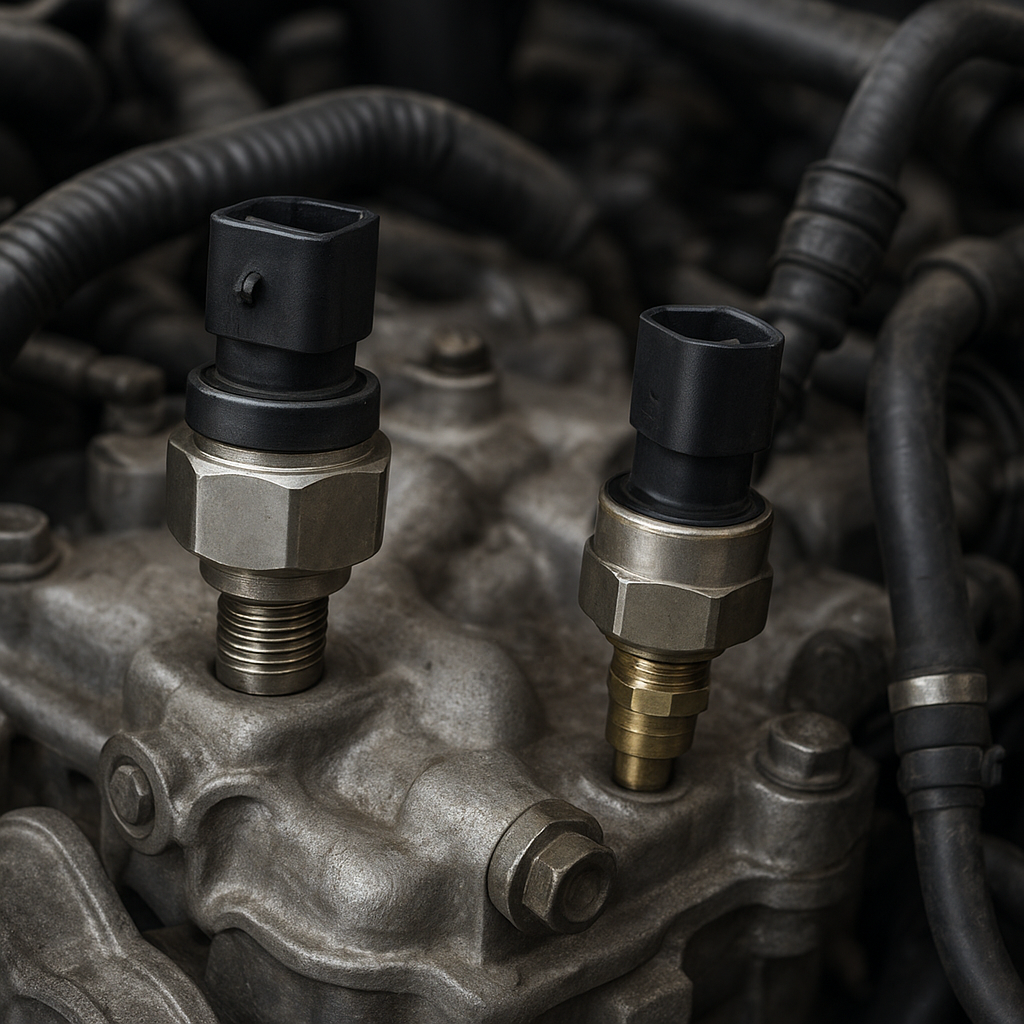

Czujniki ciśnienia w samochodach podzielić można według miejsca montażu, zakresu mierzonych wartości, jak również zastosowanej technologii. W praktyce warsztatowej i konstruktorskiej najczęściej wyróżnia się kilka grup: czujniki ciśnienia w kolektorze dolotowym (MAP), czujniki ciśnienia doładowania, czujniki ciśnienia paliwa w układach wtryskowych oraz czujniki ciśnienia oleju. Każde z tych urządzeń pełni wyspecjalizowaną funkcję, ale wszystkie łączy konieczność stabilnego, powtarzalnego i odpornego na zakłócenia pomiaru.

Czujnik ciśnienia w kolektorze dolotowym (MAP)

Czujnik MAP (Manifold Absolute Pressure) mierzy bezwzględne ciśnienie powietrza w kolektorze dolotowym. Jego sygnał jest jednym z kluczowych wejść do obliczania masy powietrza dostarczanej do cylindrów, a tym samym dawki paliwa. W wielu silnikach czujnik MAP współpracuje z czujnikiem temperatury powietrza zasysanego, co pozwala sterownikowi obliczyć gęstość powietrza korzystając z równania stanu gazu. W zależności od architektury jednostki napędowej zastosowanie czujnika MAP może różnić się funkcjonalnie:

- w silnikach wolnossących sygnał MAP odzwierciedla podciśnienie w kolektorze, ściśle związane z otwarciem przepustnicy i obciążeniem silnika

- w silnikach turbodoładowanych czujnik ten informuje o poziomie doładowania; gdy dodatkowo występuje ciśnienie atmosferyczne odniesienia, ECU może kontrolować faktyczny nadmiar ciśnienia względem otoczenia

- w systemach z przepływomierzem MAF czujnik MAP bywa stosowany jako element diagnostyczny i do kontroli poprawności pomiaru masowego przepływu powietrza.

Technologicznie czujniki MAP wykorzystują zwykle zjawisko piezorezystywne w cienkiej membranie krzemowej. Odkształcenie membrany pod wpływem ciśnienia powoduje zmianę oporu elektrycznego mostka pomiarowego, przetwarzaną następnie na sygnał napięciowy lub cyfrowy. Precyzja oraz stabilność temperaturowa takiej membrany decyduje o jakości pracy całego układu sterowania, dlatego producenci stosują rozbudowane procedury kalibracji. W pojazdach klasy premium coraz częściej spotyka się czujniki cyfrowe komunikujące się po magistralach takich jak LIN czy CAN, co ułatwia integrację i poprawia odporność na zakłócenia elektromagnetyczne.

Czujnik ciśnienia doładowania

W jednostkach turbodoładowanych czujnik ciśnienia doładowania jest jednym z najważniejszych elementów monitoringu pracy sprężarki. Zbyt niskie ciśnienie doładowania może oznaczać nieszczelności, uszkodzenie turbiny, zacięcie się zaworu regulacyjnego lub problemy z układem podciśnieniowym. Z kolei zbyt wysokie ciśnienie zwiększa ryzyko spalania stukowego, przeciążenia układu korbowo-tłokowego oraz przyspieszonego zużycia łożysk turbiny. ECU, analizując sygnał z czujnika, koryguje położenie zaworu wastegate lub geometrii zmiennej (VGT), a także dobiera odpowiednią dawkę paliwa i kąt wyprzedzenia zapłonu czy wtrysku.

Konstrukcyjnie czujnik ciśnienia doładowania często jest zintegrowany z obudową kolektora dolotowego lub przewodem ciśnieniowym. W niektórych rozwiązaniach pełni on jednocześnie funkcję czujnika temperatury powietrza doładowanego, co ułatwia kontrolę sprawności intercoolera oraz zabezpiecza jednostkę przed zbyt gorącym powietrzem w trakcie agresywnej jazdy. Zastosowanie nowoczesnych materiałów i technologii wytwarzania sprawia, że czujniki te są wyjątkowo odporne na drgania, zanieczyszczenia oraz skoki temperatury, jakie występują w silnikach spalinowych z turbosprężarką.

Czujniki ciśnienia paliwa

W systemach wtrysku paliwa, zarówno benzynowych bezpośrednich (GDI), jak i wysokoprężnych Common Rail, czujniki ciśnienia paliwa odgrywają kluczową rolę dla precyzyjnego dawkowania. W układach Common Rail czujnik jest montowany bezpośrednio na listwie wysokiego ciśnienia, gdzie typowe wartości sięgają nawet 2000 barów, a w nowszych rozwiązaniach jeszcze więcej. Sterownik porównuje ciśnienie zmierzone z wartością zadaną i steruje zaworem regulacji wydatku pompy wysokiego ciśnienia lub zaworem przelewowym, aby utrzymać stabilne warunki wtrysku.

W przypadku silników benzynowych z bezpośrednim wtryskiem ciśnienie na szynie jest niższe niż w dieslach, ale nadal wielokrotnie wyższe niż w klasycznych układach wtrysku pośredniego. Czujniki ciśnienia paliwa muszą zapewnić bardzo wysoką dokładność oraz błyskawiczną reakcję, ponieważ ECU steruje nie tylko samym momentem wtrysku, lecz również liczbą dawek paliwa w jednym cyklu pracy cylindra. Odchylenia w pomiarze mogłyby skutkować nierówną pracą jednostki, zwiększonym zużyciem paliwa, wzrostem emisji tlenków azotu i cząstek stałych, a w skrajnych przypadkach uszkodzeniem wtryskiwaczy lub tłoków.

W przemyśle motoryzacyjnym rozwój czujników ciśnienia paliwa idzie w parze z rosnącymi wymaganiami dotyczącymi redukcji emisji i zwiększenia sprawności cieplnej silnika. Coraz częściej stosuje się czujniki z wyjściem cyfrowym, o rozbudowanej diagnostyce własnej, umożliwiającej ECU wykrycie nie tylko typowych usterek, lecz także subtelnych zmian charakterystyki pomiarowej wynikających z procesu starzenia. Takie podejście wpisuje się w szerszy trend przechodzenia od prostych układów pomiarowych do inteligentnych systemów sensorycznych w pojazdach.

Czujniki ciśnienia oleju i inne zastosowania

Czujniki ciśnienia oleju stanowią podstawowy element układu monitorowania smarowania silnika. Tradycyjnie stosowane były proste włączniki ciśnieniowe informujące kierowcę jedynie o przekroczeniu określonego progu minimalnego, jednak w nowoczesnych konstrukcjach coraz częściej zastępuje się je czujnikami analogowymi. Umożliwia to sterownikowi śledzenie zmian ciśnienia w funkcji prędkości obrotowej, temperatury oleju i obciążenia silnika. Informacje te mogą być używane do adaptacyjnego sterowania pompą oleju o zmiennej wydajności, co zmniejsza straty mechaniczne i przekłada się na redukcję zużycia paliwa.

W niektórych pojazdach czujnik ciśnienia oleju współpracuje z algorytmami monitorującymi stan zużycia jednostki napędowej. Na podstawie długookresowych trendów zmian ciśnienia oraz korelacji z temperaturą i przebiegiem, system może generować zalecenia dotyczące wymiany oleju lub dodatkowej diagnostyki. Powiązanie takich danych z telematyką flotową pozwala dużym operatorom flot pojazdów przemysłowych optymalizować harmonogram przeglądów oraz zapobiegać awariom poprzez wczesne wykrywanie anomalii w pracy układu smarowania.

Poza wymienionymi przykładami czujniki ciśnienia stosowane są także w układach recyrkulacji spalin (pomiar różnicy ciśnień na zaworze EGR), w filtrach cząstek stałych (różnica ciśnień przed i za filtrem), a także w układach klimatyzacji i w skrzyniach biegów. Choć nie wszystkie te zastosowania dotyczą bezpośrednio procesu spalania, to jednak tworzą spójny ekosystem pomiarowy pojazdu, w którym precyzja i niezawodność czujników przekładają się na poziom komfortu, bezpieczeństwa i efektywności eksploatacji.

Rodzaje czujników temperatury w układach silnika

Czujniki temperatury w pojazdach pełnią funkcję nie tylko informacyjną, lecz przede wszystkim sterującą. Na podstawie ich wskazań ECU ustala dawkę rozruchową paliwa, prędkość biegu jałowego, kąt wyprzedzenia zapłonu, strategię pracy układu chłodzenia, a także parametry regeneracji filtrów cząstek stałych i katalizatorów. Najważniejsze z punktu widzenia silnika są czujniki temperatury płynu chłodzącego, temperatury powietrza zasysanego, temperatury oleju oraz temperatury spalin.

Czujnik temperatury płynu chłodzącego (ECT)

Czujnik ECT (Engine Coolant Temperature) to jeden z podstawowych elementów systemu sterowania jednostką napędową. Jego sygnał informuje ECU, czy silnik jest zimny, rozgrzewa się, czy też osiągnął temperaturę roboczą. W klasycznych rozwiązaniach stosuje się termistory NTC (Negative Temperature Coefficient), których opór maleje wraz ze wzrostem temperatury. Sterownik zasila termistor prądem stałym i na podstawie spadku napięcia wylicza aktualną temperaturę, korzystając z zapisanej w pamięci charakterystyki kalibracyjnej.

Znaczenie czujnika ECT dla procesu spalania jest bardzo duże. Podczas zimnego rozruchu sterownik zwiększa dawkę paliwa, zmienia kąt wyprzedzenia zapłonu i podnosi prędkość obrotową biegu jałowego, aby zapewnić stabilną pracę jednostki oraz szybkie dogrzanie katalizatora. W miarę wzrostu temperatury płynu chłodzącego parametry te stopniowo wracają do wartości nominalnych. Jednocześnie sygnał z ECT wykorzystywany jest do sterowania wentylatorami chłodnicy, pracą termostatu elektrycznego, a w pojazdach hybrydowych także do optymalizacji współpracy silnika spalinowego z napędem elektrycznym.

W przemyśle motoryzacyjnym obserwuje się tendencję do coraz dokładniejszego odwzorowania stanu cieplnego silnika. Sama temperatura płynu chłodzącego nie zawsze oddaje lokalne przegrzewania w rejonie komór spalania czy gniazd zaworowych. Dlatego w zaawansowanych jednostkach, zwłaszcza w sportowych i wysoko wysilonych silnikach do pojazdów użytkowych, stosuje się dodatkowe czujniki temperatury w głowicy lub bloku. Pozwala to lepiej kontrolować margines bezpieczeństwa cieplnego i zapobiegać uszkodzeniom wynikającym ze zbyt agresywnych kalibracji sterownika.

Czujnik temperatury powietrza zasysanego (IAT)

Czujnik IAT (Intake Air Temperature) mierzy temperaturę powietrza w układzie dolotowym, zwykle za filtrem powietrza lub w kolektorze. Jego rola wynika z faktu, że gęstość powietrza zależy bezpośrednio od temperatury, co wpływa na ilość tlenu dostępnego do spalania. W połączeniu z informacją o ciśnieniu w dolocie sterownik może obliczyć masę powietrza trafiającego do cylindra. Jeśli temperatura powietrza rośnie, ECU musi odpowiednio zredukować dawkę paliwa, aby utrzymać właściwy stosunek stechiometryczny i zapobiec zbyt bogatej mieszance.

W silnikach turbodoładowanych sygnał z IAT ma dodatkowe znaczenie zabezpieczające. Gdy powietrze za sprężarką staje się zbyt gorące, rośnie ryzyko spalania stukowego, spada sprawność napełniania, a także wzrasta obciążenie cieplne tłoków i zaworów. Sterownik może wówczas ograniczyć ciśnienie doładowania, opóźnić zapłon, a także modyfikować pracę systemów chłodzenia powietrza doładowanego, takich jak chłodnice powietrza zasilane cieczą. Z punktu widzenia konstruktorów, precyzyjne dane z czujnika IAT są kluczowe do opracowania map pracy silnika, które z jednej strony zapewnią wysoką moc, a z drugiej utrzymają trwałość podzespołów na wymaganym poziomie.

Czujnik temperatury oleju silnikowego

Olej pełni w silniku rolę smarującą, chłodzącą, uszczelniającą i ochronną. Jego właściwości zależą w dużym stopniu od temperatury. Zbyt zimny olej ma wysoką lepkość, co zwiększa opory ruchu i utrudnia przepływ przez kanały smarujące. Zbyt gorący traci zdolność do tworzenia stabilnego filmu smarnego, co prowadzi do przyspieszonego zużycia par trących. Dlatego czujnik temperatury oleju jest coraz częściej stosowany nie tylko w samochodach sportowych, lecz także w seryjnych pojazdach osobowych i dostawczych. Pozwala on sterownikowi dynamicznie zarządzać ciśnieniem oleju, strategią chłodzenia oraz, w niektórych rozwiązaniach, momentem zmiany biegów w automatycznych skrzyniach.

Wraz z rozwojem koncepcji zmiennych interwałów przeglądów czujnik temperatury oleju zyskał dodatkowe znaczenie dla systemów obliczania rzeczywistego zużycia oleju. Sterownik analizuje przebieg temperatur w czasie, liczbę zimnych startów, okresy długotrwałego obciążenia i na tej podstawie szacuje tempo degradacji dodatków uszlachetniających. Informacja ta, połączona z innymi parametrami eksploatacyjnymi, pozwala określić optymalny moment wymiany środka smarnego. Takie podejście wpisuje się w koncepcję predykcyjnej obsługi serwisowej, niezwykle ważnej w nowoczesnych flotach pojazdów przemysłowych.

Czujniki temperatury spalin i inne zastosowania

Temperatura spalin jest jednym z kluczowych parametrów z punktu widzenia ochrony elementów układu wydechowego oraz kontroli emisji. Czujniki temperatury spalin montowane są zazwyczaj przed turbosprężarką, przed i za katalizatorem, a także przed i za filtrem cząstek stałych. Wykorzystuje się w nich głównie termopary lub termistory, przystosowane do pracy w bardzo wysokich temperaturach, często przekraczających 800°C. Sygnał z takiego czujnika pozwala ECU prowadzić regenerację filtra DPF w sposób kontrolowany, unikając zarówno jego przegrzania, jak i niedostatecznego dopalenia sadzy.

W nowoczesnych pojazdach czujniki temperatury wykorzystywane są także w innych obszarach, m.in. w układach doładowania (pomiar temperatury przed i po intercoolerze), w skrzyniach biegów, w akumulatorach trakcyjnych pojazdów hybrydowych i elektrycznych oraz w systemach zarządzania energią. Pomiar temperatury staje się więc elementem szerszej strategii zarządzania cieplnego całego pojazdu. To właśnie integracja danych z wielu czujników – ciśnienia, temperatury, przepływu – umożliwia budowę zaawansowanych algorytmów sterowania, które zwiększają sprawność i trwałość układów napędowych.

Budowa, materiały i technologie czujników

Zarówno czujniki ciśnienia, jak i temperatury muszą pracować w ekstremalnych warunkach panujących w komorze silnika: wysokie temperatury, drgania, obecność oleju, paliwa, par wodnych, a także agresywnych związków chemicznych w spalinach. Dobór materiałów konstrukcyjnych oraz technologii wytwarzania ma więc kluczowe znaczenie dla ich niezawodności. W przypadku czujników ciśnienia stosuje się zazwyczaj membrany krzemowe lub metalowe, zabezpieczone specjalnymi powłokami, oraz obudowy z tworzyw odpornych na wysokie temperatury i środki chemiczne. Elektronika czujnika, jeśli nie jest zintegrowana z ECU, musi być odpowiednio odizolowana termicznie, aby zapewnić stabilność parametrów w szerokim zakresie temperatur otoczenia.

Czujniki temperatury zbudowane są najczęściej z elementu pomiarowego (termistor NTC lub PTC, ewentualnie rezystor platynowy w przypadku wysokiej precyzji) umieszczonego w metalowej lub kompozytowej obudowie. Istotne jest zapewnienie odpowiednio szybkiej odpowiedzi termicznej, przy jednoczesnej ochronie elementu przed uszkodzeniami mechanicznymi i chemicznymi. W zastosowaniach narażonych na bardzo wysokie temperatury – takich jak pomiar temperatury spalin – stosuje się termopary wykonane z wysokojakościowych stopów metali szlachetnych. Wymaga to zaawansowanych technologii spawania i hermetyzacji, aby zachować stabilność charakterystyki przez cały okres eksploatacji.

We współczesnych czujnikach obserwuje się także intensywny rozwój w kierunku miniaturyzacji oraz integracji funkcjonalnej. W jednej obudowie umieszcza się np. czujnik ciśnienia i temperatury, a czasem dodatkowo układ diagnostyczny i interfejs cyfrowy. Ułatwia to montaż na linii produkcyjnej, redukuje liczbę połączeń i przewodów, a także umożliwia bardziej zaawansowane przetwarzanie sygnałów już na poziomie czujnika. Takie inteligentne moduły sensoryczne mogą wykonywać wstępną filtrację sygnałów, kompensację temperaturową, a nawet autokalibrację w trakcie eksploatacji.

Producenci czujników, współpracując z koncernami motoryzacyjnymi, inwestują znaczne środki w rozwój materiałów odpornych na korozję wysokotemperaturową, zmęczenie termiczne i drgania. Przykładem może być zastosowanie stopów na bazie niklu w elementach czujników spalinowych czy specjalnych powłok ceramicznych chroniących membrany ciśnieniowe. Równolegle rozwijane są metody testowania przyspieszonego starzenia, które pozwalają ocenić trwałość komponentów w warunkach symulujących wieloletnią eksploatację. Dzięki temu możliwe jest projektowanie czujników o przewidywalnym czasie życia, co ma duże znaczenie w kontekście gwarancji oraz całkowitych kosztów posiadania pojazdu.

Diagnostyka, typowe usterki i wpływ na parametry pracy silnika

Z punktu widzenia użytkownika pojazdu usterki czujników ciśnienia i temperatury objawiają się najczęściej spadkiem osiągów, zwiększonym zużyciem paliwa, nierówną pracą silnika, trudnościami z rozruchem lub zapaleniem się kontrolki ostrzegawczej na desce rozdzielczej. System OBD (On-Board Diagnostics) monitoruje ciągłość obwodów, wiarygodność sygnałów oraz spójność danych z różnych czujników. W razie wykrycia anomalii zapisuje w pamięci odpowiedni kod błędu, który może zostać odczytany za pomocą testera diagnostycznego. Pozwala to na szybszą lokalizację źródła problemu i ograniczenie kosztów niepotrzebnej wymiany sprawnych podzespołów.

Typowe usterki czujników ciśnienia obejmują przerwy w obwodzie, zwarcia do masy lub do plusa zasilania, uszkodzenia membrany pomiarowej, a także zanieczyszczenia otworów pomiarowych przez olej, sadzę lub osady z paliwa. Objawem może być np. ograniczenie mocy silnika przez ECU przechodzące w tryb awaryjny, nieprawidłowe wskazania doładowania, problemy z rozruchem w silnikach wysokoprężnych (wskutek błędnego pomiaru ciśnienia na szynie Common Rail) czy miganie kontrolki ciśnienia oleju. Diagnostyka opiera się na analizie parametrów rzeczywistych w czasie jazdy, porównaniu ich z wartościami wzorcowymi oraz na testach elektrycznych wiązki i samego czujnika.

W przypadku czujników temperatury częstą przyczyną problemów są uszkodzenia termistorów wynikające z przegrzania, korozji styków, przerwania przewodów lub starzenia się materiału pomiarowego. Błędne wskazanie temperatury płynu chłodzącego może prowadzić do zbyt bogatej mieszanki paliwowo-powietrznej podczas normalnej jazdy, co zwiększa zużycie paliwa i skraca żywotność katalizatora. Z kolei zaniżona wartość temperatury powietrza zasysanego może powodować niewłaściwe dawkowanie paliwa i wzrost emisji cząstek stałych, szczególnie w silnikach z bezpośrednim wtryskiem benzyny.

Diagnostyka czujników temperatury polega zazwyczaj na pomiarze rezystancji elementu w różnych temperaturach i porównaniu z charakterystyką katalogową, a także na obserwacji zachowania parametrów w czasie rzeczywistym. Istotnym narzędziem jest też analiza korelacji sygnałów – np. temperatura płynu chłodzącego powinna rosnąć w przewidywalny sposób po uruchomieniu silnika; jeśli nagle „skacze” z wartości niskiej do wysokiej, może to świadczyć o uszkodzeniu sensora lub połączeń elektrycznych. W warsztatach wykorzystuje się coraz częściej oscyloskopy i rejestratory danych, pozwalające na szczegółową ocenę dynamiki odpowiedzi czujników.

Wpływ niesprawnych czujników na parametry pracy silnika jest bardzo istotny. Sterownik, otrzymując niewiarygodne dane, stara się przejść w tryb awaryjny, opierając się na wartościach zastępczych, zapisanych na stałe w pamięci. Pozwala to zwykle kontynuować jazdę, ale kosztem pogorszenia osiągów i wzrostu zużycia paliwa. W silnikach z zaawansowanymi systemami oczyszczania spalin błędne wskazania temperatury lub ciśnienia mogą uniemożliwić przeprowadzenie prawidłowej regeneracji filtra DPF, co w dłuższej perspektywie prowadzi do jego zablokowania. W pojazdach przemysłowych może to oznaczać przestoje w pracy i poważne koszty serwisowe.

Znaczenie czujników w kontekście rozwoju przemysłu motoryzacyjnego

Rozwój czujników ciśnienia i temperatury jest ściśle powiązany z ewolucją silników spalinowych oraz wymogami regulacyjnymi dotyczącymi emisji spalin. Wprowadzenie wielopunktowych wtrysków paliwa, systemów Common Rail, doładowania wielostopniowego czy zaawansowanych układów oczyszczania spalin nie byłoby możliwe bez odpowiedniego zaplecza sensorycznego. To właśnie dzięki coraz dokładniejszym i szybszym czujnikom możliwe stało się modelowanie procesu spalania w czasie rzeczywistym, adaptacyjne sterowanie pracą silnika i dynamiczne dostosowywanie parametrów do aktualnych warunków jazdy.

W przemyśle motoryzacyjnym obserwuje się także trend konwergencji technologii stosowanych w pojazdach spalinowych i elektrycznych. Choć w jednostkach elektrycznych nie ma klasycznego procesu spalania, to jednak zarządzanie temperaturą i ciśnieniem (np. w układach chłodzenia baterii, silników elektrycznych czy przekładni) jest równie istotne. Doświadczenia zdobyte przy projektowaniu czujników dla silników spalinowych wykorzystuje się przy konstruowaniu sensorów dla pojazdów elektrycznych i hybrydowych. Oznacza to, że kompetencje w zakresie projektowania, produkcji i diagnostyki czujników pozostają strategicznie ważne dla producentów komponentów, niezależnie od kierunku rozwoju napędów.

W środowisku przemysłowym coraz większą rolę odgrywa analiza danych zbieranych przez czujniki w trakcie eksploatacji pojazdów. Dane te, po anonimizacji i agregacji, trafiają do systemów analitycznych producentów, pozwalając na doskonalenie konstrukcji, lepsze zrozumienie rzeczywistych warunków pracy i identyfikację potencjalnych problemów konstrukcyjnych. W ten sposób czujniki ciśnienia i temperatury stają się nie tylko elementem sterowania, ale również źródłem danych strategicznych dla całego sektora motoryzacyjnego. Integracja tych informacji z koncepcją Przemysłu 4.0 oraz Internetu Rzeczy (IoT) otwiera drogę do wprowadzenia nowych modeli biznesowych, takich jak serwis predykcyjny czy rozliczanie użytkowników flot na podstawie rzeczywistego profilu eksploatacji.

Znaczenie czujników widoczne jest również na poziomie łańcucha dostaw. Wyspecjalizowani dostawcy komponentów sensorycznych muszą spełniać bardzo rygorystyczne normy jakościowe i certyfikacyjne, a ich relacje z producentami pojazdów są często długofalowe i oparte na bliskiej współpracy rozwojowej. Stabilność parametrów, powtarzalność serii produkcyjnych, odporność na zakłócenia elektromagnetyczne i kompatybilność z nowymi platformami elektronicznymi pojazdów to czynniki decydujące o konkurencyjności na rynku. W miarę jak rośnie rola elektroniki i oprogramowania w samochodach, rośnie również znaczenie precyzyjnych, niezawodnych czujników jako fundamentu całego systemu sterowania.

Perspektywa dalszego rozwoju obejmuje m.in. wprowadzenie czujników o rozszerzonym zakresie pomiarowym, zwiększonej odporności na ekstremalne warunki pracy, a także wbudowanych funkcjach autodiagnostyki i komunikacji bezprzewodowej. Można oczekiwać, że w kolejnych generacjach pojazdów czujniki ciśnienia i temperatury będą jeszcze ściślej integrowane z układami sterowania, a ich dokładność i niezawodność pozostaną jednym z kluczowych czynników determinujących osiągi, ekonomię i ekologiczność eksploatacji. W ten sposób niewielkie, na pozór proste komponenty, jakimi są czujniki, pozostają w centrum uwagi inżynierów i menedżerów odpowiedzialnych za rozwój całego sektora motoryzacyjnego.