Rozwój przemysłu chemicznego coraz silniej koncentruje się na minimalizacji negatywnego wpływu na środowisko, efektywnym wykorzystaniu surowców oraz bezpieczeństwie ludzi i ekosystemów. Koncepcja chemii zielonej, oparta na dwunastu zasadach sformułowanych przez Paula Anastas i Johna Warnera, stała się jednym z kluczowych kierunków transformacji technologii wytwarzania substancji chemicznych, materiałów i produktów codziennego użytku. W praktyce przemysłowej chemia zielona nie jest jedynie hasłem marketingowym, lecz zbiorem konkretnych narzędzi: nowych typów katalizatorów, alternatywnych surowców, innowacyjnych rozpuszczalników oraz zintegrowanych metod projektowania procesów, które ograniczają odpady i emisje, a jednocześnie obniżają koszty produkcji. Wdrażanie rozwiązań zgodnych z chemią zieloną wymaga współpracy inżynierów procesowych, chemików, specjalistów z zakresu bezpieczeństwa procesowego i ekonomistów, gdyż tylko podejście holistyczne pozwala pogodzić wymogi regulacyjne, oczekiwania społeczne oraz opłacalność inwestycji. Niniejszy tekst omawia wybrane aspekty praktycznego zastosowania chemii zielonej w przemyśle: od dobrych praktyk projektowania procesów, przez konkretne przykłady z branży farmaceutycznej, petrochemicznej i polimerowej, aż po wymagania regulacyjne i perspektywy dalszego rozwoju.

Podstawowe zasady chemii zielonej a realia przemysłu chemicznego

Dwunastu zasad chemii zielonej nie da się wdrożyć w całości w każdym procesie, jednak stanowią one kompas dla modernizacji istniejących instalacji oraz projektowania nowych zakładów. Z perspektywy przemysłu kluczowe są przede wszystkim takie zagadnienia, jak minimalizacja odpadów, stosowanie bezpieczniejszych substancji, efektywność energetyczna, wykorzystanie surowców odnawialnych, a także projektowanie produktów łatwych do recyklingu lub bezpiecznej degradacji. Każda z zasad przekłada się na konkretne kryteria techniczne i ekonomiczne, które muszą być brane pod uwagę już na etapie koncepcji inwestycji.

Pierwszym fundamentem jest zasada zapobiegania powstawaniu odpadów. W tradycyjnym podejściu proces projektuje się przede wszystkim pod kątem uzyskania żądanej wydajności i jakości produktu, a powstające odpady traktuje jako nieunikniony koszt. Chemia zielona odwraca tę logikę: strumienie odpadowe należy ograniczyć u źródła, np. poprzez wybór reakcji o wysokiej stechiometrycznej efektywności, zastosowanie katalizatorów oraz zmianę rozpuszczalników na takie, które można efektywnie zawrócić w obiegu. Przykładowo, tam gdzie dawniej stosowano silnie toksyczne rozpuszczalniki chlorowane, coraz częściej zastępuje się je alkoholem etylowym, mieszaninami wody z rozpuszczalnikami organicznymi lub rozpuszczalnikami z odzysku.

Kolejna grupa zasad dotyczy projektowania bezpieczniejszych substancji i produktów. Oznacza to, że już na etapie syntezy nowych związków przemysł stara się unikać struktur chemicznych o potencjale trwałej bioakumulacji, dużej toksyczności chronicznej czy wysokiej lotności prowadzącej do emisji do powietrza. W farmacji manifestuje się to dążeniem do projektowania cząsteczek o kontrolowanej biodegradowalności w środowisku wodnym po zakończeniu ich funkcji terapeutycznej. W przemyśle agrochemicznym rośnie nacisk na ograniczenie trwałych zanieczyszczeń organicznych, co wiąże się z koniecznością stosowania zaawansowanych narzędzi modelowania toksykologicznego i ekotoksykologicznego już na wczesnych etapach projektowania molekuł.

Istotne miejsce zajmuje także efektywność atomowa, czyli proporcja atomów surowców, które ostatecznie trafiają do struktury produktu głównego. Reakcje o wysokiej efektywności atomowej zmniejszają ilość produktów ubocznych, co bezpośrednio ogranicza ilość odpadów i koszty ich zagospodarowania. Praktycznym przykładem jest zastępowanie reakcji wymagających dużej liczby reagentów stechiometrycznych, np. utleniaczy nieorganicznych, reakcjami katalitycznymi, w których głównym „napędem” jest tlen cząsteczkowy, wodór lub elektrony w procesach elektrochemicznych.

Efektywność energetyczna to kolejny filar. W przemyśle chemicznym zużycie energii jest jednym z głównych składników kosztów operacyjnych, a jednocześnie źródłem znacznego śladu węglowego. Projektując instalacje, dąży się do wykorzystania warunków zbliżonych do temperatury i ciśnienia otoczenia lub integrowania procesów tak, aby ciepło wydzielane w jednej operacji było wykorzystywane w innej, np. poprzez wymienniki ciepła i układy odzysku energii. Chemia zielona silnie promuje przejście z reakcji wymagających ekstremalnych warunków, takich jak bardzo wysokie temperatury lub ciśnienia, na łagodniejsze technologie wykorzystujące wydajne katalizatory lub układy mikroreaktorowe sprzyjające intensyfikacji procesu.

Równie ważnym aspektem jest stosowanie surowców odnawialnych. Obejmuje to zarówno biomasę pochodzenia roślinnego, jak i odpady rolno-spożywcze czy frakcje lignocelulozowe przetwarzane do platformowych związków chemicznych, takich jak kwas mlekowy, gliceryna czy furfural. W praktyce przemysłowej oznacza to jednak nie tylko zamianę surowca na „bio”, lecz przede wszystkim zapewnienie stabilnych dostaw, przewidywalnej jakości oraz konkurencyjnych kosztów w całym cyklu życia produktu. Stąd coraz istotniejsza staje się integracja łańcuchów dostaw i rozwój tzw. biorafinerii chemicznych, w których różnorodne frakcje biomasy są kompleksowo zagospodarowywane, minimalizując straty materiałowe.

Nie można pominąć także zasady projektowania produktów pod kątem rozkładu po zakończeniu ich cyklu życia. Jest to szczególnie istotne w odniesieniu do polimerów biodegradowalnych oraz dodatków do tworzyw, które mają umożliwić ich łatwiejszy recykling. Przemysł chemiczny we współpracy z producentami wyrobów finalnych coraz częściej analizuje scenariusze końca życia produktu, obejmujące mechaniczny i chemiczny recykling, spalanie z odzyskiem energii oraz biodegradację w określonych warunkach środowiskowych. Wymaga to ścisłej współpracy między sektorem chemicznym, branżą opakowaniową, gospodarką odpadami i regulatorami.

Implementacja chemii zielonej w wybranych gałęziach przemysłu chemicznego

Choć ogólne zasady chemii zielonej są wspólne, sposób ich wdrożenia znacząco różni się w zależności od specyfiki danej branży. Inne wyzwania występują w przemyśle farmaceutycznym, gdzie szczególny nacisk kładzie się na wysoką czystość i bezpieczeństwo substancji czynnych, a inne w petrochemii czy w produkcji tworzyw sztucznych, gdzie kluczowe są wielkotonażowe strumienie surowców i bardzo wysokie wydajności. W każdej z tych gałęzi można jednak wskazać konkretne przykłady sukcesów wdrażania chemii zielonej, jak i bariery, które nadal utrudniają pełną transformację.

Przemysł farmaceutyczny i wytwarzanie substancji czynnych

Produkcja farmaceutycznych substancji czynnych tradycyjnie wiąże się z dużą liczbą etapów syntezy, stosowaniem różnorodnych rozpuszczalników i reagentów pomocniczych oraz rygorystycznymi wymaganiami dotyczącymi czystości. W przeszłości generowało to bardzo znaczne ilości odpadów na jednostkę produktu, co znajdowało odzwierciedlenie w wysokich wartościach wskaźnika E-factor. Zastosowanie zasad chemii zielonej umożliwiło redukcję tych wartości poprzez uproszczenie ścieżek syntezy, zwiększenie udziału reakcji katalitycznych oraz wprowadzenie technologii ciągłych w miejsce tradycyjnych procesów porcjowych.

Jednym z kluczowych trendów jest intensyfikacja syntezy z wykorzystaniem katalizy enantoselektywnej i biokatalizy. Zamiast kosztownych i generujących odpady rozdziałów mieszanin racemicznych, coraz częściej projektuje się ścieżki syntezy prowadzące bezpośrednio do pożądanego enancjomeru. Enzymy, takie jak oksydoreduktazy, hydrolazy czy transferazy, są stosowane jako wysoce selektywne katalizatory, często działające w łagodnych warunkach temperaturowych i w wodzie jako głównym medium reakcyjnym. Pozwala to jednocześnie obniżyć zużycie energii i zredukować ilość toksycznych rozpuszczalników.

Kolejnym obszarem transformacji jest dobór rozpuszczalników. W farmacji nie zawsze możliwe jest całkowite odejście od rozpuszczalników organicznych, lecz można dokonać ich substytucji w oparciu o rankingi toksykologiczne i środowiskowe. Coraz częściej stosuje się rozpuszczalniki klasyfikowane jako „zielone”, takie jak etanol, izopropanol, octan etylu czy woda w połączeniu z ko-rozpuszczalnikami. W wielu przypadkach opracowuje się procesy umożliwiające odzysk i recyrkulację rozpuszczalników, wspierane przez destylację próżniową, membrany lub ekstrakcję z wykorzystaniem nadkrytycznego dwutlenku węgla.

Znaczącą zmianą jest również przejście od syntezy porcjowej do procesów ciągłych w reaktorach przepływowych. Technologia ta pozwala na lepszą kontrolę warunków reakcji, zwiększenie bezpieczeństwa (zwłaszcza w przypadku reakcji egzotermicznych lub z udziałem reagentów niestabilnych) oraz zmniejszenie objętości buforowych magazynów półproduktów. Ponadto mikroreaktory i reaktory z intensywnym mieszaniem umożliwiają zwiększenie wydajności przestrzennej, co przekłada się na mniejszy ślad instalacji i niższe koszty inwestycyjne. Wprowadzenie procesów ciągłych wymaga jednak głębokiej przebudowy istniejących linii technologicznych i odpowiedniego dopasowania do wymagań regulacyjnych dotyczących dobrej praktyki wytwarzania (GMP).

W farmacji chemia zielona obejmuje także projektowanie form dawkowania i opakowań leków. Redukcja ilości materiałów opakowaniowych, zastępowanie klasycznych tworzyw sztucznych materiałami z recyklingu lub opartymi na surowcach odnawialnych oraz optymalizacja rozmiaru blistrów i butelek stanowią integralną część strategii środowiskowej przedsiębiorstw. Szczególne znaczenie ma także kontrola emisji substancji czynnych do środowiska, zarówno na etapie produkcji, jak i utylizacji przeterminowanych leków, co wymaga szczelnych systemów oczyszczania ścieków i gazów oraz współpracy z systemami zbiórki odpadów medycznych.

Petrochemia i rafinacja surowców węglowodorowych

Przemysł petrochemiczny jest jednym z fundamentów współczesnej gospodarki, dostarczając paliw, bazowych związków chemicznych oraz szerokiego spektrum półproduktów do syntezy polimerów, detergentów czy kosmetyków. Jednocześnie jest to sektor o wysokiej energochłonności i znacznych emisjach gazów cieplarnianych. Zastosowanie chemii zielonej w tej branży koncentruje się na optymalizacji istniejących procesów, zwiększeniu efektywności energetycznej, ograniczeniu spalania surowców na rzecz ich materiałowego wykorzystania oraz stopniowej integracji surowców odnawialnych w istniejącej infrastrukturze.

W obszarze rafinacji ropy naftowej kluczowe bywają usprawnienia katalityczne. Nowe generacje katalizatorów do procesów hydrokrakingu, reformingu czy izomeryzacji pozwalają prowadzić reakcje w niższych temperaturach lub przy niższym ciśnieniu wodoru, co przekłada się na redukcję zużycia energii. Jednocześnie katalizatory o wyższej selektywności ograniczają powstawanie ciężkich, trudno zagospodarowywanych frakcji oraz koksu, co zmniejsza częstotliwość regeneracji i wydłuża czas pracy instalacji. Wprowadzanie katalizatorów zawierających mniejszą ilość metali krytycznych, takich jak platyna czy ren, zmniejsza także presję na zasoby naturalne.

Coraz większą rolę odgrywają hybrydowe instalacje łączące klasyczną petrochemię z przetwarzaniem surowców odnawialnych. Przykładem są procesy współuwodornienia olejów roślinnych lub tłuszczów odpadowych z frakcjami ropopochodnymi, prowadzące do wytwarzania biokomponentów paliw ciekłych. Tego typu integracja umożliwia wykorzystanie istniejącej infrastruktury rafineryjnej przy jednoczesnym zmniejszeniu intensywności emisji gazów cieplarnianych. Zastosowanie chemii zielonej w tym kontekście obejmuje również analizę całego cyklu życia surowców, z uwzględnieniem wpływu upraw na użytkowanie gruntów, bioróżnorodność i zużycie wody.

Petrochemia jest także kluczowym ogniwem w rozwoju gospodarki o obiegu zamkniętym tworzyw sztucznych. Technologie chemicznego recyklingu, takie jak piroliza, kraking katalityczny czy depolimeryzacja, pozwalają przekształcać zużyte tworzywa w surowce wtórne kompatybilne z obecnymi instalacjami petrochemicznymi. Wdrażanie tych procesów wymaga dopracowania selektywności reakcji, odporności katalizatorów na zanieczyszczenia oraz systemów oczyszczania produktów ubocznych. Zastosowanie rozwiązań zgodnych z chemią zieloną obejmuje również zapewnienie, że nowe procesy nie zwiększą ogólnego obciążenia środowiska, co wymaga kompleksowych analiz LCA.

Przemysł polimerowy i materiały funkcjonalne

Produkcja polimerów jest jednym z najbardziej widocznych obszarów, w których społeczeństwo oczekuje transformacji w kierunku rozwiązań zrównoważonych. Tworzywa sztuczne, choć niezwykle funkcjonalne i ekonomiczne, stały się symbolem zanieczyszczenia środowiska. Z punktu widzenia chemii zielonej wyzwanie polega na takim zaprojektowaniu materiałów, aby zachowały wysokie własności użytkowe przy jednoczesnym umożliwieniu ich efektywnego recyklingu lub kontrolowanej biodegradacji.

Jednym z kierunków rozwoju jest synteza polimerów z surowców odnawialnych, na przykład polilaktydu wytwarzanego z kwasu mlekowego, który z kolei powstaje w procesach fermentacji cukrów. Materiały te mogą być biodegradowalne w określonych warunkach kompostowania przemysłowego, co otwiera drogę do zmniejszenia obciążenia składowisk odpadów. Wdrażając takie rozwiązania w przemyśle, konieczne jest jednak zapewnienie stabilności polimeru w fazie użytkowej, zgodności z wymaganiami dotyczącymi kontaktu z żywnością oraz odpowiedniej infrastruktury do jego selektywnej zbiórki i przetwarzania po zakończeniu cyklu życia.

Innym obszarem jest rozwój wysokowydajnych systemów recyklingu mechanicznego klasycznych tworzyw, takich jak polietylen czy polipropylen. Aby zwiększyć możliwości ich ponownego wykorzystania, przemysł chemiczny opracowuje dodatki stabilizujące, które poprawiają odporność materiałów na wielokrotne przetwarzanie, oraz rozwiązania pozwalające na łatwiejsze separowanie wielomateriałowych struktur opakowaniowych. Konstrukcja opakowań monomateriałowych, w których wszystkie warstwy wykonane są z tego samego polimeru, stanowi przykład praktycznej aplikacji chemii zielonej na etapie projektowania produktu, ułatwiającej późniejszy recykling.

Duże znaczenie mają również inicjatywy na rzecz eliminacji substancji niepożądanych z punktu widzenia środowiskowego, takich jak plastyfikatory o właściwościach zaburzających gospodarkę hormonalną czy addytywne środki uniepalniające o znanej toksyczności. W ich miejsce opracowuje się dodatki o lepszym profilu toksykologicznym, często oparte na fosforze, azocie lub krzemie, a także modyfikacje struktury samego polimeru pozwalające na wbudowanie funkcji uniepalniających bez konieczności stosowania osobnych związków dodatków. Tego typu zmiany muszą być jednak weryfikowane nie tylko z punktu widzenia bezpieczeństwa użytkownika, lecz także wpływu na procesy recyklingu i stabilność produktów wtórnych.

Projektowanie procesów i instalacji zgodnie z zasadami chemii zielonej

Przekształcenie całego łańcucha wartości w przemyśle chemicznym wymaga nowego podejścia do projektowania procesów i instalacji. Zamiast optymalizowania pojedynczych etapów pod kątem wydajności reakcji, konieczne staje się uwzględnienie pełnego cyklu życia produktu, obejmującego pozyskanie surowców, produkcję, dystrybucję, użytkowanie oraz etap końca życia. W praktyce oznacza to wykorzystanie narzędzi analitycznych, takich jak ocena cyklu życia (Life Cycle Assessment), metody analizy materiałowo-energetycznej (MFA, EFA) oraz zintegrowane systemy modelowania procesowego, które łączą dane techniczne, ekonomiczne i środowiskowe.

Podstawowym elementem jest projektowanie reakcji chemicznych i ciągów technologicznych z uwzględnieniem minimalizacji ilości jednostek operacyjnych. Integracja reakcji i separacji, wykorzystanie reaktorów membranowych, destylacji reaktywnej czy in situ usuwania produktów ubocznych może znacząco zmniejszyć zarówno zużycie energii, jak i ilość generowanych odpadów. Przykładowo, w procesach estryfikacji zastosowanie destylacji reaktywnej pozwala na bieżące usuwanie produktu z mieszaniny reakcyjnej, co przesuwa równowagę w stronę produktów i zwiększa stopień przereagowania przy niższej ilości reagentów i krótszych czasach przetrzymywania.

Ważnym obszarem jest dobór i rozwój katalizatorów. W chemii zielonej preferuje się systemy katalityczne o wysokiej trwałości, umożliwiające prowadzenie reakcji w łagodnych warunkach oraz wykorzystujące metale mniej krytyczne z punktu widzenia geopolitycznego i środowiskowego. Trendem jest także przejście od katalizatorów homogenicznych, trudnych do oddzielenia od mieszaniny reakcyjnej, do katalizatorów heterogenicznych, możliwych do łatwego odzysku i recyrkulacji. Jednocześnie intensywnie rozwija się kataliza biopochodna, zarówno enzymatyczna, jak i oparta na mikroorganizmach, która w wielu przypadkach pozwala zastąpić złożone wieloetapowe syntezy prostszymi procesami fermentacji.

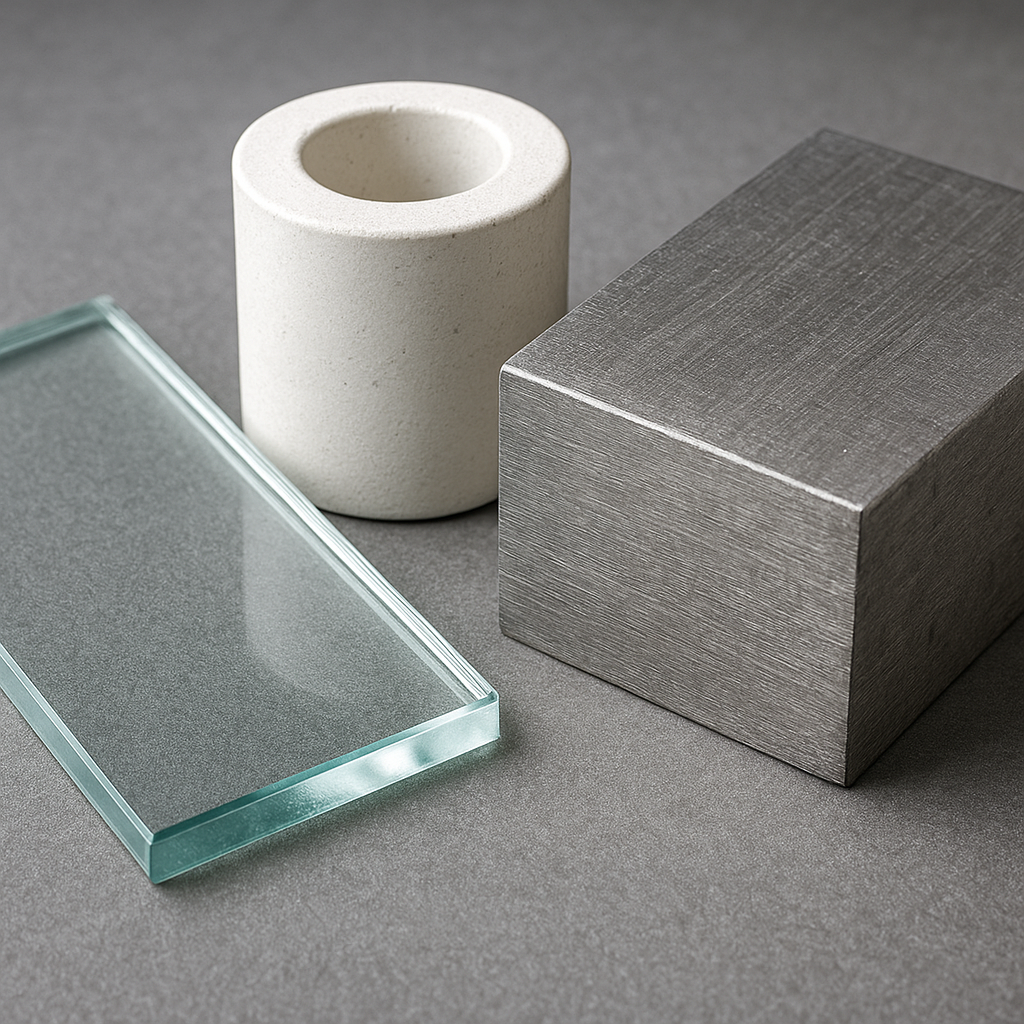

Istotną rolę w projektowaniu procesów odgrywa także dobór mediów procesowych. Woda jako uniwersalny rozpuszczalnik jest jednym z filarów chemii zielonej, lecz jej stosowanie musi uwzględniać kwestie stabilności substratów i produktów, selektywności reakcji oraz zużycia energii na suszenie. Gdy wymagana jest obecność rozpuszczalników organicznych, dąży się do wyboru takich, które charakteryzują się niską toksycznością, niską prężnością par, możliwością efektywnego odzysku oraz minimalnym potencjałem tworzenia ozonu w troposferze. Ciekawą alternatywę stanowią media nowej generacji, takie jak ciecze jonowe, głębokie eutekticzne rozpuszczalniki czy nadkrytyczne płyny, w tym nadkrytyczny dwutlenek węgla, pozwalające na prowadzenie reakcji i separacji przy specyficznych, łatwo sterowalnych warunkach.

Przemysł chemiczny coraz szerzej korzysta także z narzędzi cyfrowych, takich jak modelowanie molekularne, symulacje CFD oraz zaawansowane systemy sterowania procesami (APC, MPC). Umożliwiają one przewidywanie zachowania reakcji i mieszanin w różnych warunkach, co ułatwia znalezienie kompromisu między parametrami procesu, kosztami a wpływem na środowisko. Cyfrowe bliźniaki instalacji, łączące dane z czujników w czasie rzeczywistym z modelami matematycznymi, pozwalają na optymalizację pracy zakładów pod kątem zużycia energii, redukcji emisji czy ograniczenia powstawania odpadów, bez konieczności częstego zatrzymywania linii produkcyjnej.

Kluczowym aspektem chemii zielonej jest również bezpieczeństwo procesowe. Projektując instalacje, dąży się do minimalizacji ilości substancji niebezpiecznych znajdujących się jednocześnie w obiegu, redukcji pojemności zbiorników buforowych oraz stosowania technologii, które ograniczają ryzyko powstawania stanów awaryjnych. Procesy oparte na reagentach wysoce reaktywnych lub toksycznych stara się zastępować alternatywnymi ścieżkami syntezy, a tam gdzie to niemożliwe – wdraża się zaawansowane systemy detekcji i neutralizacji wycieków. W ten sposób chemia zielona łączy się z koncepcją inherentnie bezpiecznego projektowania procesów.

Wreszcie, nieodzownym elementem wdrażania chemii zielonej jest zaangażowanie kadr oraz budowa kultury organizacyjnej sprzyjającej innowacjom proekologicznym. Szkolenia z zakresu zasad chemii zielonej, wymiana dobrych praktyk pomiędzy zakładami oraz systemy motywacyjne powiązane z osiąganiem celów środowiskowych stanowią ważny czynnik przyspieszający transformację. Coraz więcej przedsiębiorstw integruje wskaźniki środowiskowe, takie jak intensywność emisji gazów cieplarnianych, zużycie wody czy ilość odpadów na jednostkę produktu, z systemami oceny wyników i planowania inwestycji, co sprawia, że chemia zielona staje się integralną częścią strategii biznesowej, a nie jedynie dodatkiem do tradycyjnych wskaźników finansowych.