Szkło ceramiczne stanowi wyjątkową grupę materiałów nieorganicznych, która łączy w sobie cechy klasycznego szkła i ceramiki krystalicznej. Dzięki kontrolowanemu procesowi krystalizacji szkła uzyskuje się materiał o bardzo wysokiej odporności termicznej, dużej wytrzymałości mechanicznej oraz stabilności wymiarowej. W efekcie powstaje tworzywo o szerokim spektrum zastosowań – od precyzyjnych elementów w optyce, przez płyty indukcyjne i szyby kominkowe, aż po komponenty w lotnictwie i energetyce jądrowej. Zrozumienie natury szkła ceramicznego wymaga spojrzenia zarówno na jego skład chemiczny, jak i procesy technologiczne prowadzące do powstania drobnokrystalicznej mikrostruktury, która decyduje o jego unikatowych właściwościach.

Charakterystyka szkła ceramicznego i różnice wobec szkła oraz ceramiki

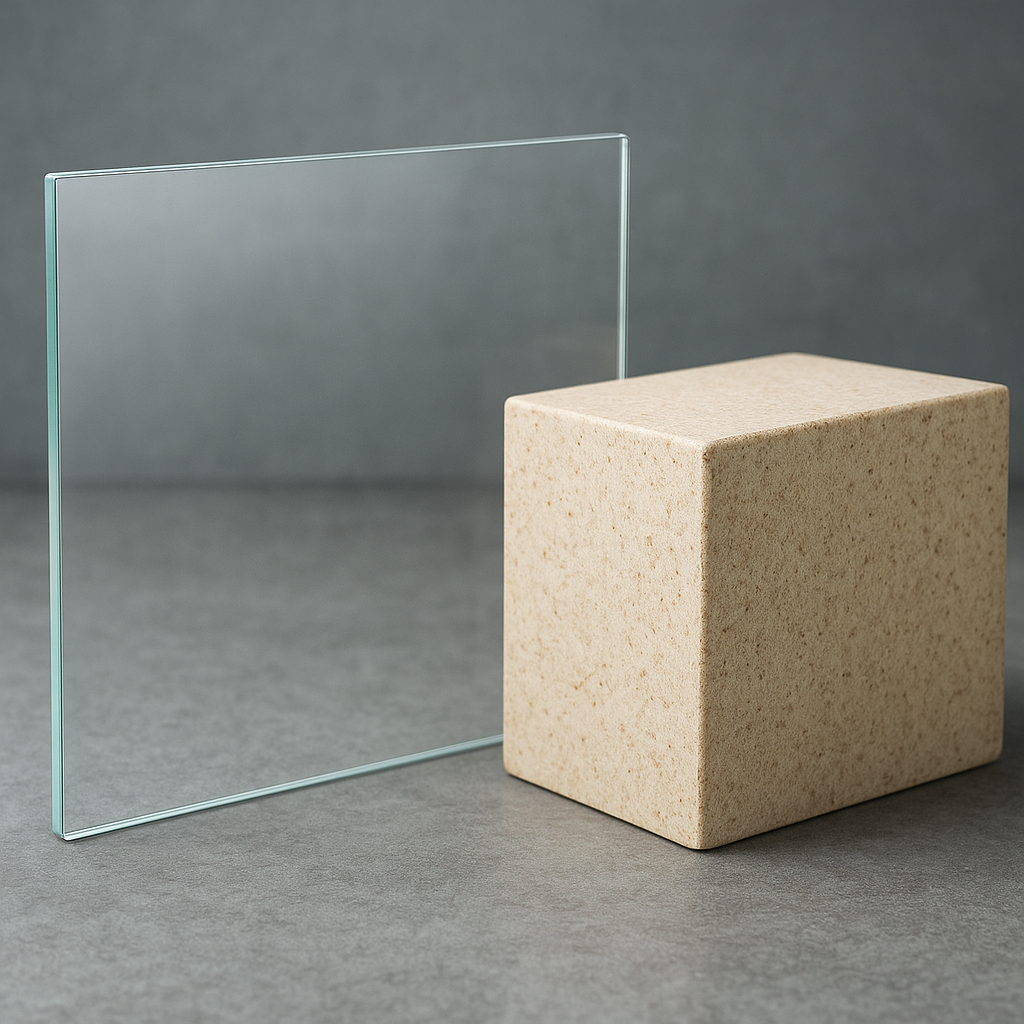

Szkło ceramiczne to materiał otrzymywany poprzez kontrolowaną krystalizację tradycyjnego szkła. Oznacza to, że punkt wyjścia stanowi typowe szkło techniczne, najczęściej na bazie krzemionki, do którego wprowadza się dodatki sprzyjające powstawaniu kryształów w trakcie odpowiedniego wygrzewania. W odróżnieniu od zwykłego szkła, które jest nieuporządkowanym, amorficznym ciałem stałym, szkło ceramiczne zawiera bardzo dużą ilość fazy krystalicznej (często powyżej 70–90% objętości), równomiernie rozproszonej w szklistej osnowie.

Ta specyficzna mikrostruktura – połączenie fazy szklistej i kryształów o wielkości najczęściej od kilkudziesięciu nanometrów do kilku mikrometrów – nadaje materiałowi zestaw cech wyjątkowych z punktu widzenia inżynierii materiałowej. Kryształy wprowadzają wysoką odporność na pękanie, zwiększają twardość, a w wielu przypadkach radykalnie obniżają współczynnik rozszerzalności cieplnej. Osnowa szklana sprzyja natomiast możliwości precyzyjnego formowania wyrobów na wczesnym etapie procesu.

Porównując szkło ceramiczne do klasycznych wyrobów ceramicznych, warto zwrócić uwagę, że tradycyjna ceramika (np. porcelana, kamionka, materiały ogniotrwałe) powstaje z proszków, które są formowane, a następnie zagęszczane i spiekane. Struktura takiego materiału z natury jest wielofazowa i porowata, a kontrola kształtu i wymiarów wymaga uwzględniania skurczu podczas spiekania. W szkłach ceramicznych kluczowy jest etap formowania jeszcze na etapie szkła amorficznego – poprzez odlewanie, prasowanie, wytłaczanie czy ciągnienie. Krystalizacja odbywa się dopiero po nadaniu wyrobowi ostatecznego kształtu, co pozwala na uzyskanie dużej precyzji wymiarowej i gładkich powierzchni.

Istotną zaletą szkła ceramicznego jest możliwość kształtowania jego właściwości przez dobór składu chemicznego oraz scenariusza obróbki cieplnej. Dzięki odpowiedniej kombinacji tlenków (np. SiO₂, Al₂O₃, MgO, Li₂O, TiO₂, ZrO₂) i dodatków nukleujących można sterować stopniem krystaliczności, rodzajem powstających faz oraz wielkością ziaren. Pozwala to projektować zarówno materiały niemal przezroczyste optycznie, jak i kompletnie nieprzezroczyste, odpowiednie do zastosowań konstrukcyjnych czy elektrycznych.

Często przywoływanym przykładem jest szkło ceramiczne o niemal zerowym współczynniku rozszerzalności cieplnej, wykorzystywane w płytach kuchennych i szybach do pieców kominkowych. Jego struktura została tak dobrana, aby kompensować lokalne odkształcenia cieplne – dzięki temu możliwe jest bezpieczne nagrzewanie do bardzo wysokich temperatur i gwałtowne chłodzenie bez ryzyka pęknięć.

Proces produkcji szkła ceramicznego – od surowców do gotowego wyrobu

Technologia wytwarzania szkła ceramicznego łączy w sobie elementy klasycznej produkcji szkła z kontrolowaną obróbką cieplną, przypominającą w pewnym sensie procesy stosowane w metalurgii lub ceramice spiekanej. Kluczowe etapy obejmują: dobór i przygotowanie surowców, wytop szkła bazowego, formowanie półproduktów, proces nukleacji i krystalizacji oraz ewentualne operacje wykończeniowe.

Dobór surowców i projektowanie składu chemicznego

Podstawą większości szkieł ceramicznych jest krzemionka (SiO₂), stanowiąca główny składnik osnowy szklistej. Do niej dodaje się tlenki glinu (Al₂O₃), magnezu (MgO), wapnia (CaO), litu (Li₂O), sodu (Na₂O), potasu (K₂O), a także tlenki tytanu (TiO₂), cyrkonu (ZrO₂) i inne składniki, pełniące rolę modyfikatorów struktury oraz środków nukleujących. To właśnie obecność odpowiednio dobranych dodatków nukleujących umożliwia kontrolowane powstawanie drobnych jąder krystalizacji w trakcie późniejszego wygrzewania.

Skład chemiczny dobiera się w zależności od docelowych właściwości. Dla szkieł ceramicznych o bardzo niskiej rozszerzalności cieplnej często stosuje się systemy litowo-aluminiowo-krzemianowe (LAS), natomiast dla materiałów o wysokiej wytrzymałości mechanicznej – układy magnezowo-aluminiowo-krzemianowe (MAS). Jeżeli priorytetem jest dobra przezroczystość, kontroluje się nie tylko proporcje tlenków, lecz także ilość i rodzaj faz krystalicznych, tak aby unikać zbyt dużych różnic współczynnika załamania między kryształami a osnową szklaną.

Topienie wsadu i wytwarzanie szkła bazowego

Po zestawieniu surowców w odpowiednich proporcjach wsad trafia do pieca szklarskiego, gdzie następuje proces topienia. Temperatury topienia są zwykle zbliżone do stosowanych przy wytwarzaniu szkła sodowo-wapniowo-krzemianowego, choć konkretne wartości zależą od zawartości tlenków sieciotwórczych i modyfikatorów. W trakcie topienia zachodzi ujednorodnienie składu oraz usuwanie pęcherzyków gazu (faza rafinacji). Od jakości tego etapu w dużej mierze zależy późniejsza jednorodność mikrostruktury i parametry optyczne gotowego wyrobu.

Po osiągnięciu odpowiednich własności kąpiel szklana jest przygotowywana do formowania. W przeciwieństwie do tradycyjnej ceramiki, na tym etapie surowiec znajduje się w stanie ciekłym lub wysoko lepko-plastycznym, co pozwala na wykorzystanie technik charakterystycznych dla przetwórstwa szkła – odlewania na taśmy, prasowania w formach, rozdmuchiwania czy ciągnienia rur oraz prętów.

Formowanie elementów i nadawanie kształtu

Wyjątkowość szkła ceramicznego polega na tym, że właściwy proces krystalizacji odbywa się dopiero po nadaniu kształtu. Najpierw z masy szklanej wykonuje się półwyroby: płyty, tafle, kształtki, rurki, pręty czy elementy o złożonej geometrii. Dzięki temu ogranicza się późniejsze obróbki mechaniczne, a precyzyjną geometrię można osiągać już na etapie formowania szkła.

Techniki formowania dobiera się pod kątem wymiarów i wymaganej dokładności. W przypadku dużych tafli, przeznaczonych na płyty kuchenne lub szyby piecowe, stosuje się odlewanie na płasko i kontrolowane chłodzenie, aby zminimalizować naprężenia wewnętrzne. Dla niewielkich, precyzyjnych części technicznych wykorzystywane bywa prasowanie w formach metalowych lub grafitowych, które pozwala osiągnąć skomplikowane kształty z bardzo gładką powierzchnią.

Nukleacja i krystalizacja – serce procesu

Kluczowym etapem produkcji jest obróbka cieplna szkła w celu wywołania kontrolowanej nukleacji i krystalizacji. Proces ten przebiega typowo dwuetapowo. W pierwszym etapie, zwanym nukleacją, szkło jest wygrzewane w temperaturze nieco powyżej temperatury zeszklenia, co sprzyja powstawaniu licznych jąder krystalizacji. Obecność odpowiednich dodatków, takich jak tlenki tytanu czy cyrkonu, znacząco zwiększa liczbę jąder, a przez to zmniejsza wymiary wzrastających później kryształów.

W drugim etapie temperatura jest podnoszona do zakresu sprzyjającego wzrostowi kryształów. Czas i temperatura tego wygrzewania determinują stopień krystaliczności oraz rozkład wielkości ziaren w materiale. Zbyt szybki lub nadmierny wzrost kryształów może prowadzić do zwiększonej nieprzezroczystości i obniżenia wytrzymałości mechanicznej, natomiast zbyt niski stopień krystaliczności nie pozwoli uzyskać wymaganych parametrów termicznych lub mechanicznych. Dlatego proces ten jest ściśle kontrolowany i często wspierany modelowaniem komputerowym oraz analizą termiczną (np. techniką DSC).

Końcowym efektem jest powstanie materiału, który zachowuje nadany wcześniej kształt, lecz jego struktura wewnętrzna przekształca się z amorficznej w głęboko krystaliczną. Towarzyszy temu zazwyczaj niewielka zmiana objętości, ale nieporównywalnie mniejsza niż typowy skurcz w ceramice spiekanej, co jest jednym z głównych atutów technologii szkła ceramicznego.

Operacje wykończeniowe i kontrola jakości

Po zakończonej krystalizacji wyroby mogą być poddawane obróbce wykończeniowej: szlifowaniu, polerowaniu, wierceniu czy piaskowaniu. Dzięki wysokiej twardości szkło ceramiczne wymaga stosowania narzędzi diamentowych lub węglikowych, jednak dobrze prowadzony proces krystalizacji pozwala uzyskać materiał o stosunkowo łatwej obrabialności, zwłaszcza w przypadku kompozycji projektowanych pod kątem zastosowań technicznych.

Niezwykle istotna jest kontrola jakości – obejmująca pomiar rozszerzalności cieplnej, badania wytrzymałości na zginanie i ściskanie, testy odporności na szok termiczny, a także oceny optyczne i mikrostrukturalne. W przypadku zastosowań specjalnych (np. w optyce precyzyjnej lub technice jądrowej) wymagane są dodatkowe badania odporności promieniowaniowej, stabilności wymiarowej czy kompatybilności chemicznej z innymi materiałami.

Zastosowania szkła ceramicznego w przemyśle i jego znaczenie gospodarcze

Szeroki wachlarz własności szkła ceramicznego przekłada się na równie szeroki zakres zastosowań przemysłowych. Materiał ten znalazł trwałe miejsce zarówno w sektorze dóbr konsumpcyjnych, jak i w zaawansowanych technologiach, gdzie działają wysokie temperatury, agresywne czynniki chemiczne lub promieniowanie. Jego rola gospodarcza stale rośnie, ponieważ wiele nowoczesnych urządzeń wymaga komponentów o parametrach przekraczających możliwości klasycznego szkła czy ceramiki.

Branża AGD, gospodarstwo domowe i architektura wnętrz

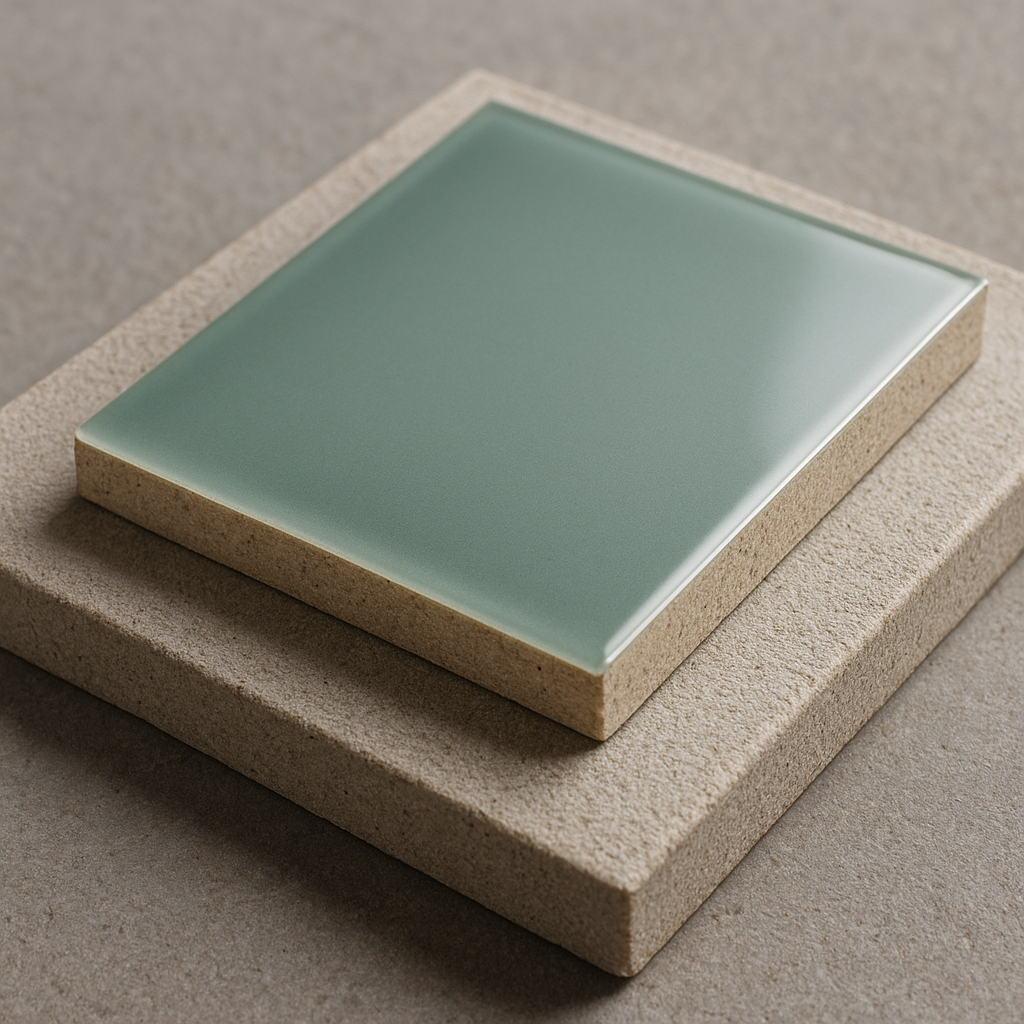

Jednym z najbardziej rozpoznawalnych zastosowań szkła ceramicznego są płyty grzewcze do kuchni. Płyty indukcyjne oraz ceramiczne wykorzystują tafle o bardzo niskim współczynniku rozszerzalności cieplnej, co umożliwia ich nagrzewanie do wysokich temperatur i nagłe ochładzanie bez ryzyka pęknięć. Jednocześnie istotne jest zachowanie odpowiedniej przezroczystości dla promieniowania podczerwonego oraz odporności na zadrapania i uderzenia. Szkło ceramiczne spełnia te wymagania, zapewniając wytrzymałą, łatwą do czyszczenia powierzchnię.

Podobne właściwości sprawiają, że materiał ten doskonale nadaje się na szyby do piekarników i kominków. W takich zastosowaniach wymagana jest odporność na cykle wielokrotnego nagrzewania i chłodzenia, wysoka gładkość powierzchni ograniczająca osadzanie się zanieczyszczeń oraz stabilność barwy przy długotrwałej ekspozycji na płomień. W przypadku kominków istotna jest również przepuszczalność dla promieniowania cieplnego, co sprzyja efektywnemu ogrzewaniu pomieszczenia.

Ze względu na walory estetyczne i odporność termiczną, szkło ceramiczne bywa również stosowane w elementach wyposażenia kuchni i łazienek, takich jak blaty, okładziny ścienne czy elementy dekoracyjne. Zależnie od składu i procesu krystalizacji może mieć ono zróżnicowaną barwę – od niemal idealnie przezroczystej po matowo-białą lub barwioną masowo. W niektórych przypadkach producenci wykorzystują specjalne efekty mikrostrukturalne, uzyskując ciekawą grę światła i koloru na powierzchni.

Lotnictwo, kosmonautyka i przemysł obronny

W przemyśle lotniczym i kosmicznym szkło ceramiczne zyskuje znaczenie jako materiał konstrukcyjny w systemach narażonych na skrajne warunki temperaturowe. Dzięki bardzo niskiej lub ściśle kontrolowanej rozszerzalności cieplnej może pełnić rolę elementu stabilizującego wrażliwe podzespoły elektroniczne czy optyczne. W teleskopach kosmicznych i instrumentach obserwacyjnych stosuje się tafle i zwierciadła z materiałów o zerowej rozszerzalności, co pozwala utrzymać stałą geometrię optyczną niezależnie od wahań temperatury otoczenia.

Szkło ceramiczne znajduje zastosowanie także w osłonach termicznych oraz komponentach strukturalnych systemów pracujących przy wysokich prędkościach i obciążeniach cieplnych. Choć w wielu przypadkach konkurencję stanowią tu zaawansowane kompozyty ceramiczne i włókniste materiały ablacyjne, szkło ceramiczne oferuje korzystną kombinację precyzji wymiarowej, wytrzymałości i możliwości integracji z innymi elementami konstrukcji.

Energetyka, w tym energetyka jądrowa

W sektorze energetycznym szkło ceramiczne jest wykorzystywane tam, gdzie wymagana jest stabilność materiału w wysokiej temperaturze i w kontakcie z agresywnymi mediami. W tradycyjnej energetyce cieplnej stosuje się je do elementów izolacyjnych, przelotek elektrycznych oraz okien obserwacyjnych w kotłach i piecach przemysłowych.

Szczególne znaczenie ma ten materiał w energetyce jądrowej. Szkło ceramiczne może pełnić funkcję matrycy do unieruchamiania odpadów promieniotwórczych, łącząc zalety szkła (wysoka szczelność chemiczna i możliwość „zamknięcia” wielu rodzajów pierwiastków w strukturze) z dodatkowymi korzyściami wynikającymi z obecności faz krystalicznych, które mogą stabilizować określone radionuklidy. Wykorzystuje się je także w osłonach i elementach strukturalnych narażonych na promieniowanie i wysoką temperaturę, gdzie konieczna jest długoterminowa stabilność właściwości fizykochemicznych.

Przemysł optyczny i fotoniczny

Jedną z najbardziej zaawansowanych dziedzin zastosowań szkła ceramicznego jest optyka i fotonika. Wybrane kompozycje szkło-ceramiczne charakteryzują się bardzo wysoką stabilnością wymiarową i możliwością precyzyjnej kontroli współczynnika załamania światła, co pozwala tworzyć soczewki, pryzmaty i elementy prowadzące światło o specjalnych właściwościach. Obecność drobnych kryształów w osnowie szklanej może być dodatkowo wykorzystana do wzmocnienia efektów luminescencyjnych – na przykład w materiałach domieszkowanych jonami lantanowców, stosowanych w laserach i wzmacniaczach optycznych.

Dzięki możliwości dopasowania rozszerzalności cieplnej do innych komponentów, szkło ceramiczne bywa wykorzystywane jako podłoże lub obudowa dla precyzyjnych układów optoelektronicznych, czujników i modulators światła. W takim zastosowaniu istotna jest także wysoka odporność chemiczna i stabilność strukturalna w długim okresie eksploatacji.

Elektronika, elektrotechnika i technika wysokich częstotliwości

Kolejną ważną dziedziną jest elektronika i elektrotechnika. Szkło ceramiczne, dzięki niskiej rozszerzalności cieplnej i dobrej izolacyjności elektrycznej, wykorzystuje się jako podłoża do montażu układów scalonych, hybrydowych i mocy. W porównaniu z klasycznymi ceramikami, podłoża szkło-ceramiczne umożliwiają precyzyjniejsze wytwarzanie cienkich ścieżek i struktur przewodzących, a także lepsze dopasowanie do obudów metalowych lub polimerowych.

W technice wysokich częstotliwości, w tym w urządzeniach mikrofalowych i telekomunikacyjnych, znaczenie ma nie tylko izolacyjność, ale również niskie straty dielektryczne oraz stabilność parametrów w szerokim zakresie temperatur. Dobrze zaprojektowane szkło ceramiczne spełnia te wymagania, co sprawia, że jest atrakcyjnym materiałem dla producentów komponentów RF i mikrofalowych.

Medycyna i stomatologia

W medycynie i stomatologii szkło ceramiczne występuje w postaci biomateriałów do rekonstrukcji kości, implantów stomatologicznych, koron i mostów. Dobrze dobrany skład chemiczny może sprzyjać bioaktywnemu zachowaniu – na przykład tworzeniu się warstwy apatytu na powierzchni materiału po kontakcie z płynami ustrojowymi. Pozwala to na lepszą integrację z tkanką kostną.

W stomatologii szkła ceramiczne stosuje się do wykonywania estetycznych uzupełnień protetycznych, które łączą dobrą wytrzymałość mechaniczną z możliwością dopasowania barwy i przezierności do naturalnych zębów. Zaawansowane technologie CAD/CAM umożliwiają frezowanie koron i wkładów z bloków szkło-ceramicznych, co przyspiesza proces leczenia i poprawia powtarzalność jakości.

Znaczenie gospodarcze i perspektywy rozwoju

Znaczenie gospodarcze szkła ceramicznego wynika z połączenia trzech kluczowych czynników: rosnącego zapotrzebowania na materiały o wysokiej odporności termicznej i mechanicznej, rozwoju nowoczesnych technologii w sektorach wysokich technologii oraz presji na zwiększanie efektywności energetycznej urządzeń. Produkcja płyt kuchennych, szyb kominkowych czy komponentów do urządzeń AGD to obecnie jedna z najbardziej widocznych gałęzi rynku szkła ceramicznego, stanowiąca istotny segment światowego przemysłu materiałowego.

Równocześnie coraz większą rolę odgrywają wyspecjalizowane segmenty: optyka precyzyjna, energetyka jądrowa, mikroelektronika, technologie kosmiczne i medycyna. W tych obszarach szkło ceramiczne bywa materiałem kluczowym dla funkcjonowania całych systemów – od zwierciadeł w teleskopach po podłoża dla układów scalonych pracujących w ekstremalnych warunkach. Wysoka bariera wejścia technologicznego sprawia, że producenci materiałów szkło-ceramicznych często dysponują silną pozycją rynkową, a know-how w dziedzinie projektowania składu i procesów krystalizacji stanowi cenny kapitał.

Rozwój technologii szkła ceramicznego wpisuje się także w trendy związane z miniaturyzacją urządzeń, wzrostem mocy jednostkowej komponentów elektronicznych oraz potrzebą zwiększenia trwałości i niezawodności produktów. Możliwość precyzyjnego sterowania mikrostrukturą otwiera drogę do tworzenia materiałów gradientowych, łączących w jednym elemencie różne strefy o odmiennych parametrach (np. inna rozszerzalność cieplna, inna przewodność cieplna czy inne własności optyczne). Takie rozwiązania są szczególnie atrakcyjne dla branż o wysokich wymaganiach technicznych.

W perspektywie najbliższych lat przewiduje się dalsze zwiększanie udziału szkła ceramicznego w produktach o wysokiej wartości dodanej. Rozwijane są kompozycje przeznaczone do pracy w jeszcze wyższych temperaturach, materiały o ulepszonej odporności na promieniowanie oraz szkła ceramiczne o specjalnie kształtowanych właściwościach optycznych, w tym dla zastosowań w fotowoltaice, technice laserowej i komunikacji światłowodowej. Wraz z zaostrzeniem regulacji środowiskowych i rosnącą troską o efektywne zagospodarowanie odpadów, rośnie także zainteresowanie wykorzystaniem szkła ceramicznego do stabilizacji i immobilizacji trudnych odpadów przemysłowych oraz promieniotwórczych.

Z punktu widzenia gospodarki narodowej rozwinięta produkcja szkła ceramicznego oznacza istnienie zaawansowanej bazy materiałowej, zdolnej do wspierania innowacji w wielu sektorach – od przemysłu chemicznego, przez elektronikę i optykę, aż po energetykę i ochronę zdrowia. Inwestycje w badania nad nowymi kompozycjami oraz unowocześnianie procesów wytopu i krystalizacji przekładają się nie tylko na powstanie nowych produktów, lecz również na rozwój kompetencji inżynierskich, wzrost eksportu i umocnienie pozycji konkurencyjnej państw i firm, które aktywnie uczestniczą w tym segmencie rynku.