Technologie regeneracji części samochodowych stały się jednym z kluczowych elementów rozwoju przemysłu motoryzacyjnego, łącząc wymagania ekonomiczne, ekologiczne oraz techniczne. Regeneracja – rozumiana jako przywracanie pełnej sprawności użytkowej zużytym podzespołom – przestała być domeną niewielkich warsztatów i coraz częściej staje się zorganizowanym procesem przemysłowym, opartym na precyzyjnych standardach jakości, badaniach materiałowych oraz zaawansowanych metodach obróbki. W efekcie pozwala to wydłużać cykl życia pojazdów, obniżać koszty eksploatacji flot, a jednocześnie ograniczać ilość odpadów i zużycie surowców pierwotnych w całym łańcuchu dostaw branży automotive.

Znaczenie regeneracji w nowoczesnym przemyśle motoryzacyjnym

Rozwój technologii motoryzacyjnych, rosnąca złożoność pojazdów oraz coraz bardziej restrykcyjne normy środowiskowe sprawiają, że przedsiębiorstwa szukają rozwiązań pozwalających zmniejszać koszty, nie rezygnując z wysokich parametrów użytkowych. Jednym z najbardziej efektywnych narzędzi jest właśnie regeneracja elementów, która z ekonomicznego punktu widzenia stanowi kompromis pomiędzy zakupem nowych części a doraźnymi naprawami pozbawionymi kontroli jakości.

W odróżnieniu od tradycyjnej naprawy polegającej na wymianie pojedynczych komponentów, profesjonalna regeneracja zakłada całościowe podejście do danego podzespołu. Obejmuje demontaż, czyszczenie, precyzyjną diagnostykę, wymianę elementów krytycznych, zastosowanie technologii odtwarzających pierwotne właściwości materiałowe oraz końcowe testy na stanowiskach symulujących rzeczywiste warunki pracy w pojeździe. Dzięki temu odtworzony komponent może spełniać, a niekiedy nawet przewyższać parametry części fabrycznie nowej.

Dla producentów i operatorów flot samochodowych rosnące znaczenie ma również aspekt środowiskowy. Zgodnie z założeniami gospodarki o obiegu zamkniętym (circular economy), części nie powinny być traktowane wyłącznie jako odpady, lecz jako zasób możliwy do ponownego wykorzystania. Regeneracja pozwala zredukować zużycie stali, aluminium, miedzi czy tworzyw sztucznych, a także zmniejszyć ślad węglowy związany z produkcją nowych elementów oraz logistyką.

Jeszcze jednym wymiarem znaczenia regeneracji jest utrzymanie starszych generacji pojazdów w ruchu. Wiele modeli, zwłaszcza w segmencie pojazdów użytkowych, pozostaje eksploatowanych znacznie dłużej niż przeciętny okres gwarancji producenta. W pewnym momencie dostępność części nowych zaczyna spadać, a ich koszt rośnie. Technologie regeneracji stają się wówczas realnym narzędziem zapewnienia ciągłości eksploatacji, przy jednoczesnym zachowaniu bezpieczeństwa i zgodności z normami technicznymi.

Kluczowe procesy i technologie regeneracji części samochodowych

Regeneracja nie jest pojedynczym procesem, lecz zestawem różnorodnych technologii dobieranych w zależności od rodzaju części, stopnia zużycia, rodzaju uszkodzeń oraz wymagań eksploatacyjnych. W przemyśle motoryzacyjnym szczególne znaczenie mają technologie związane z obróbką powierzchniową, przywracaniem wymiarów, poprawą właściwości warstw wierzchnich, a także precyzyjną kontrolą jakości w całym cyklu obróbki.

Demontaż, mycie i diagnostyka wstępna

Podstawą każdej regeneracji jest odpowiednio zaplanowany proces demontażu oraz identyfikacji części. W profesjonalnych zakładach stosuje się stanowiska umożliwiające powtarzalny demontaż skomplikowanych podzespołów, takich jak turbosprężarki, przekładnie automatyczne czy układy wtryskowe. Każdy element jest oznaczany, co pozwala na śledzenie jego historii i wyników badań na kolejnych etapach.

Następnie części poddaje się intensywnemu myciu – zarówno metodami mechanicznymi, jak i chemicznymi. Wykorzystuje się myjki ciśnieniowe z obiegiem zamkniętym medium roboczego, mycie ultradźwiękowe oraz specjalne preparaty do rozpuszczania nagarów, olejów i resztek paliw. Usunięcie zanieczyszczeń jest niezbędne, aby umożliwić wiarygodną diagnostykę, w tym badania nieniszczące. Często już na tym etapie widać typowe ślady zużycia, takie jak wżery korozyjne, rysy, deformacje czy odbarwienia termiczne.

Diagnostyka wstępna obejmuje pomiary wymiarów, ocenę kształtu, kontroli geometrii oraz weryfikację stanu warstw wierzchnich. Wykorzystywane są urządzenia do pomiaru chropowatości, średnic, bicia promieniowego, a także mikroskopy cyfrowe pozwalające zidentyfikować mikropęknięcia. Decyzja o regeneracji lub dyskwalifikacji elementu opiera się na zdefiniowanych kryteriach technicznych, normach producenta oraz doświadczeniu inżynierów procesu.

Obróbka mechaniczna i przywracanie wymiarów

Jednym z najczęstszych zadań w regeneracji jest przywrócenie pierwotnych wymiarów elementu. W przypadku wałów korbowych, wałków rozrządu, tulei cylindrowych czy elementów przekładni konieczne bywa szlifowanie, toczenie lub honowanie. W nowoczesnych zakładach używa się obrabiarek CNC, które pozwalają osiągnąć wysoką powtarzalność i utrzymać tolerancje zgodne z dokumentacją fabryczną.

Jeżeli ubytek materiału jest zbyt duży, standardowa obróbka może być niewystarczająca – wtedy stosuje się metody napawania, natrysku cieplnego lub metalizacji natryskowej. Po odtworzeniu warstwy materiału przeprowadza się obróbkę wykańczającą, aby uzyskać odpowiednie wymiary i parametry powierzchni. W procesach tych istotna jest kontrola odkształceń cieplnych oraz dobór materiałów dodatkowych kompatybilnych z podłożem, tak aby uniknąć pęknięć spawalniczych, odspojenia powłok czy zróżnicowania twardości.

Napawanie, spawanie i technologie materiałowe

Napawanie jest kluczową technologią w przypadku części o lokalnych ubytkach lub zużytych powierzchniach ciernych. Wykorzystuje się metody takie jak napawanie łukowe (MMA, MAG, TIG), laserowe, plazmowe czy napawanie proszkowe. Dobór metody zależy od rodzaju materiału bazowego, grubości ścianki, wymagań dotyczących twardości oraz odporności na zużycie. Często stosuje się stopy o podwyższonej odporności na ścieranie, erozję kawitacyjną czy korozję.

Spawanie, choć kojarzone głównie z konstrukcjami nośnymi, znajduje zastosowanie także w regeneracji obudów skrzyń biegów, kolektorów, korpusów turbosprężarek czy elementów nadwozia, jeśli naprawa ma charakter strukturalny. Wymaga to jednak ścisłego przestrzegania procedur, w tym precyzyjnego przygotowania krawędzi, kontroli temperatury międzyściegowej oraz stosowania procesów poobróbkowych, takich jak wyżarzanie naprężeń czy obróbka mechaniczna.

W wielu przypadkach ważna jest także regeneracja poprzez wymianę wkładek, tulei czy panewek. Zamiast naprawiać bezpośrednio uszkodzony materiał bazowy, projektuje się możliwość montażu nowych elementów zużywalnych, co przy odpowiedniej konstrukcji pozwala wydłużyć żywotność całego podzespołu i uprościć kolejne etapy regeneracji.

Powłoki ochronne i obróbka powierzchniowa

Powierzchnie robocze części samochodowych narażone są na intensywne zużycie ścierne, korozyjne i zmęczeniowe. Z tego względu w technologiach regeneracji dużą rolę odgrywają powłoki ochronne. Wykorzystuje się m.in. chromowanie twarde, niklowanie, fosforanowanie, azotowanie, a także powłoki nakładane metodami PVD i CVD w celu poprawy odporności na zużycie oraz obniżenia współczynnika tarcia.

Dla części pracujących w wysokich temperaturach, takich jak elementy turbosprężarek czy kolektorów wydechowych, stosuje się powłoki ceramiczne, które ograniczają przewodnictwo cieplne do otoczenia i podnoszą odporność na utlenianie. W segmencie precyzyjnych układów wtryskowych kluczowe znaczenie mają cienkie powłoki przeciwzużyciowe, pozwalające na pracę w warunkach wysokich ciśnień i niewielkiej ilości środka smarnego, typowych dla nowoczesnych silników wysokoprężnych.

Istotnym elementem procesów powierzchniowych jest także obróbka mechaniczna, taka jak polerowanie, docieranie czy kulowanie. Może ona zmniejszać chropowatość, zwiększać odporność zmęczeniową poprzez wprowadzenie korzystnych naprężeń własnych w warstwie wierzchniej oraz poprawiać współpracę powierzchni trących, co przekłada się na dłuższą trwałość całego układu.

Badania nieniszczące i kontrola jakości

Aby zregenerowana część mogła zostać dopuszczona do ponownej eksploatacji, musi przejść rygorystyczne testy. Badania nieniszczące (NDT) są tu absolutnie kluczowe. Stosuje się metody wizualne (VT), penetracyjne (PT), magnetyczno-proszkowe (MT), ultradźwiękowe (UT) oraz radiograficzne (RT). Pozwalają one wykryć nieciągłości materiałowe, pęknięcia, wtrącenia, rozwarstwienia czy podpowierzchniowe wady spawalnicze.

Kontrola jakości obejmuje także pomiary wymiarowe na współrzędnościowych maszynach pomiarowych, testy szczelności (np. metodą ciśnieniową lub próżniową), badania twardości i struktury metalograficznej. Dla elementów układów paliwowych czy hamulcowych standardem są testy na specjalistycznych stanowiskach badawczych, które symulują warunki pracy w pojeździe – w tym zmiany ciśnienia, temperatury, obciążenia dynamicznego oraz cykliczność pracy.

W efekcie powstaje pełna dokumentacja jakościowa, potwierdzająca, że dany element spełnia określone wymagania techniczne i może być traktowany na równi z częścią nową. Taki udokumentowany proces jest szczególnie istotny dla klientów flotowych, producentów OEM oraz warsztatów współpracujących w ramach autoryzowanych sieci serwisowych.

Przykładowe grupy części poddawanych regeneracji oraz specyfika ich procesów

Nie wszystkie części samochodowe nadają się do regeneracji w równym stopniu. Zależy to od konstrukcji, materiału, rodzaju obciążeń, a także od tego, czy uszkodzenia mają charakter eksploatacyjny, czy wynikają z poważnych wypadków drogowych. W praktyce jednak istnieje szeroka grupa podzespołów, dla których technologie regeneracji są dobrze rozwinięte i ekonomicznie uzasadnione.

Silniki spalinowe i ich komponenty

Silnik spalinowy składa się z wielu elementów podlegających intensywnemu zużyciu, takich jak wały korbowe, głowice cylindrów, bloki, tuleje, tłoki czy zawory. Regeneracja zaczyna się zwykle od całkowitego demontażu jednostki, dokładnego mycia i weryfikacji wymiarowej. Bloki silników przechodzą proces planowania powierzchni przylgowych, wymiany lub tulejowania cylindrów, a także regeneracji gniazd łożysk głównych.

Głowice cylindrów są poddawane obróbce obejmującej planowanie, regenerację gniazd zaworowych, wymianę prowadnic zaworów oraz kontrolę szczelności kanałów wodnych. Wały korbowe mogą być szlifowane na nadwymiar, a następnie współpracować z panewekami w odpowiednim rozmiarze. Po tych operacjach następuje montaż z użyciem nowych elementów zużywalnych – pierścieni tłokowych, uszczelnień, śrub rozciąganych, łożysk oraz innych podzespołów, których ponowne użycie byłoby ryzykowne z punktu widzenia niezawodności.

Istotnym elementem jest końcowa próba silnika na hamowni lub stanowisku testowym. Pozwala ona wykryć ewentualne nieszczelności, problemy z ciśnieniem oleju, niewłaściwą pracę układu chłodzenia czy odchylenia parametrów mocy i momentu obrotowego. Taki proces sprawia, że zregenerowana jednostka napędowa może osiągać parametry porównywalne z nowym silnikiem, przy znacząco niższym koszcie dla użytkownika.

Układy wtryskowe, turbodoładowanie i elementy precyzyjne

Nowoczesne silniki, szczególnie wysokoprężne, wykorzystują skomplikowane układy wtryskowe typu Common Rail, pompowtryskiwacze oraz zaawansowane systemy sterowania dawką paliwa. Regeneracja tych elementów wymaga połączenia precyzyjnej obróbki mechanicznej z zaawansowaną diagnostyką elektroniczną. Wtryskiwacze są rozbierane, czyszczone ultradźwiękami, a zużyte elementy – takie jak końcówki, zaworki czy uszczelnienia – są wymieniane na nowe, zgodne z fabrycznymi specyfikacjami.

Następnie każdy wtryskiwacz jest testowany na stanowisku probierczym, które mierzy objętość wtrysku, szczelność i charakterystykę dawkowania w różnych punktach pracy. Coraz częściej proces ten jest powiązany z programowaniem indywidualnych korekt (tzw. kodów IMA lub C2i/C3i), które są następnie wprowadzane do sterownika silnika w pojeździe. Tylko w ten sposób można uzyskać odpowiednią kulturę pracy, ograniczyć emisję spalin i zapewnić trwałość całego układu paliwowego.

Podobnie zaawansowane są procesy regeneracji turbosprężarek. Zaczynają się one od oceny stanu korpusu, wirnika, łożysk oraz kierownic spalin w turbosprężarkach o zmiennej geometrii. Wymaga to nie tylko powtarzalnej obróbki, ale także precyzyjnego wyważenia dynamicznego z wykorzystaniem wyspecjalizowanych wyważarek wysokoprędkościowych. Odpowiedni dobór luzów łożyskowych, kontrola szczelności układu olejowego i gazowego oraz testy szczelności kierownic VNT są kluczowe dla uniknięcia awarii po montażu w pojeździe.

Układy przeniesienia napędu i elementy zawieszenia

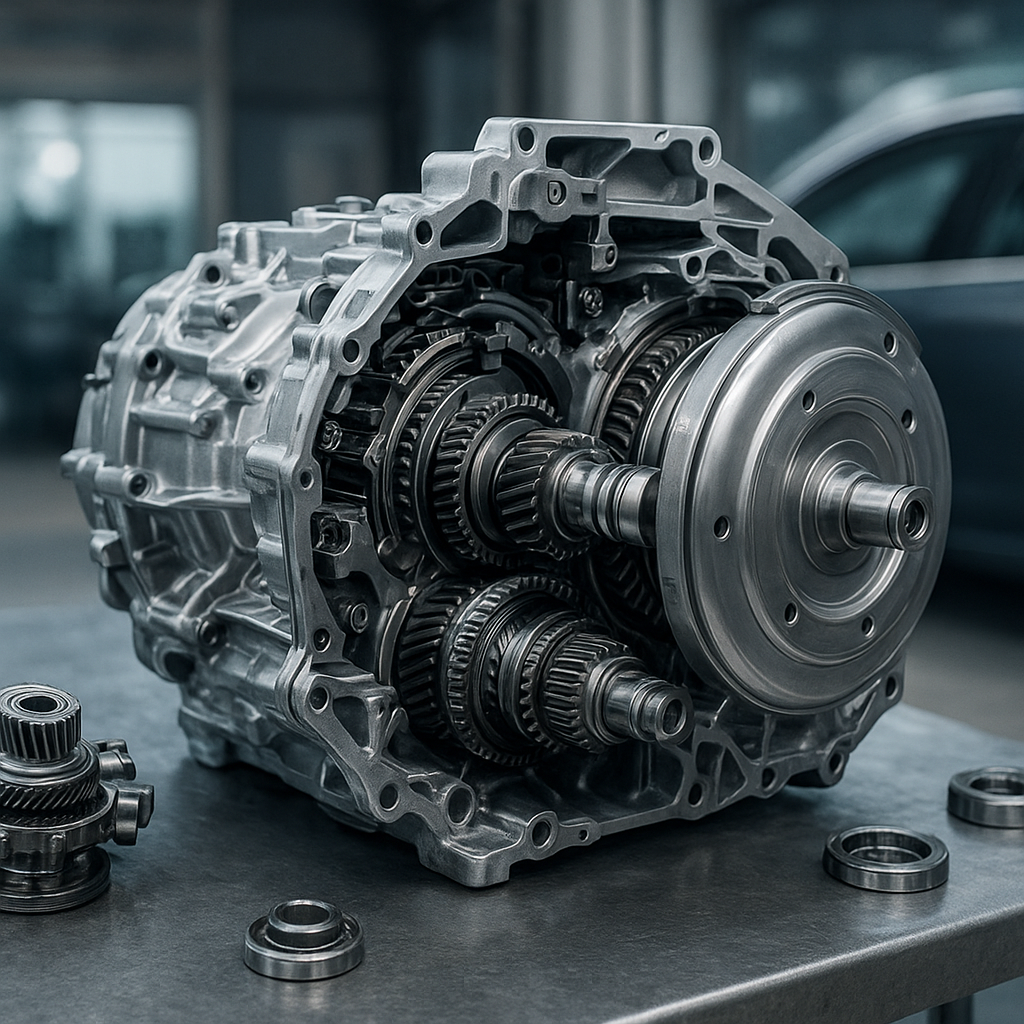

Przekładnie manualne i automatyczne, mosty napędowe czy półosie to kolejne grupy części często poddawanych regeneracji. W przekładniach manualnych typowe procesy obejmują wymianę łożysk, synchronizatorów, uszczelnień, a także regenerację lub wymianę kół zębatych. Kluczowa jest tu dokładna diagnostyka akustyczna oraz ocena śladów zużycia na powierzchniach zębów. W przekładniach automatycznych działanie jest jeszcze bardziej złożone – poza częścią mechaniczną dochodzi moduł hydrauliczny (mechatronika), sprzęgła wielotarczowe, konwertery momentu obrotowego oraz elektronika sterująca.

Półosie napędowe, przeguby homokinetyczne i wały napędowe poddaje się regeneracji głównie poprzez wymianę elementów zużywalnych (przegubów, krzyżaków, łożysk podporowych), a także dzięki ponownemu wyważaniu i zabezpieczaniu powłokami antykorozyjnymi. W przypadku elementów zawieszenia – takich jak wahacze, belki tylne czy kolumny McPhersona – kluczowa jest ocena nośności materiału i brak pęknięć zmęczeniowych. Niekiedy korzystne jest zastosowanie wprasowywanych tulei metalowo-gumowych, co umożliwia powtarzalne odtwarzanie właściwości sprężystych układu.

Elementy układów hamulcowych i bezpieczeństwa

Regeneracja tarcz hamulcowych, zacisków, pomp hamulcowych oraz serw hamulcowych wymaga szczególnej uwagi ze względu na krytyczną rolę tych elementów dla bezpieczeństwa pojazdu. W przypadku tarcz dopuszczalny jest jedynie określony zakres toczenia i szlifowania, tak aby nie przekroczyć minimalnej grubości określonej przez producenta. Zaciski hamulcowe są demontowane, czyszczone, a następnie wyposażane w nowe tłoczki, uszczelnienia, prowadnice i elementy antykorozyjne. Po montażu przeprowadza się testy szczelności i poprawności pracy mechanizmu cofania tłoczków.

Układy wspomagania hamulców, zwłaszcza w pojazdach ciężarowych, są weryfikowane również pod kątem pracy membran, zaworów i regulatorów siły hamowania. Regeneracja musi uwzględniać pełną zgodność z wymaganiami homologacyjnymi oraz normami dotyczącymi układów bezpieczeństwa, co w praktyce oznacza ścisłe procedury testowe oraz dokumentowanie każdego etapu procesu.

Aspekty logistyczne i zarządzanie obiegiem części

Skuteczność technologii regeneracji zależy nie tylko od procesów technicznych, ale również od efektywnego zarządzania logistyką. Przedsiębiorstwa zajmujące się regeneracją organizują sieć punktów zbiórki zużytych części (tzw. rdzeni), magazyny pośrednie oraz systemy identyfikacji umożliwiające śledzenie komponentów od momentu demontażu z pojazdu aż po ponowny montaż po regeneracji.

Coraz częściej wykorzystuje się systemy informatyczne klasy ERP i MES, które integrowane są z bazami danych producentów pojazdów oraz hurtowni części. Dzięki temu możliwe jest monitorowanie stanów magazynowych rdzeni, planowanie produkcji regeneracyjnej, śledzenie numerów seryjnych i wyników badań jakościowych. Pozwala to na efektywne zarządzanie zapasami i minimalizowanie czasu przestoju pojazdów, co ma ogromne znaczenie szczególnie w transporcie zawodowym i usługach komunalnych.

W szerszej perspektywie technologie regeneracji części samochodowych wspierają rozwój modeli biznesowych opartych na zarządzaniu cyklem życia produktu. Producent lub wyspecjalizowany dostawca nie sprzedaje jedynie nowej części, ale oferuje usługę wymiany w systemie wymiany regeneracyjnej, w którym zużyta część stanowi wartościowy rdzeń do odtworzenia. Taka koncepcja pozwala lepiej kontrolować przepływ materiałów, ogranicza powstawanie odpadów i przyczynia się do bardziej zrównoważonego funkcjonowania całego sektora motoryzacyjnego.

W miarę postępu technologicznego oraz zaostrzania regulacji środowiskowych można spodziewać się dalszego rozwoju metod regeneracji, w tym większego wykorzystania robotyzacji, systemów wizyjnych, analizy danych i sztucznej inteligencji do optymalizacji procesów. Równolegle rosnąć będzie rola badań nad nowymi materiałami i powłokami, które z jednej strony wydłużą żywotność regenerowanych komponentów, a z drugiej pozwolą projektować części już na etapie konstrukcji z myślą o ich przyszłej regenerowalności.