Ceramika porowata stanowi szczególną grupę materiałów inżynierskich, w których kluczową cechą jest obecność kontrolowanej sieci porów – od mikroskopijnych, niewidocznych gołym okiem, aż po duże, makroskopowe wnęki. Dzięki takiej strukturze materiały te łączą w sobie cechy typowe dla klasycznej ceramiki – wysoką odporność chemiczną i termiczną – z właściwościami charakterystycznymi dla materiałów lekkich i przepuszczalnych, jak dobra izolacyjność cieplna, możliwość filtracji gazów i cieczy, czy zdolność do magazynowania substancji. To właśnie wyjątkowe połączenie lekkości, porowatości i trwałości sprawia, że ceramika porowata znajduje zastosowanie w bardzo wielu sektorach przemysłu – od energetyki, przez budownictwo, aż po medycynę i zaawansowane technologie środowiskowe.

Charakterystyka i rodzaje ceramiki porowatej

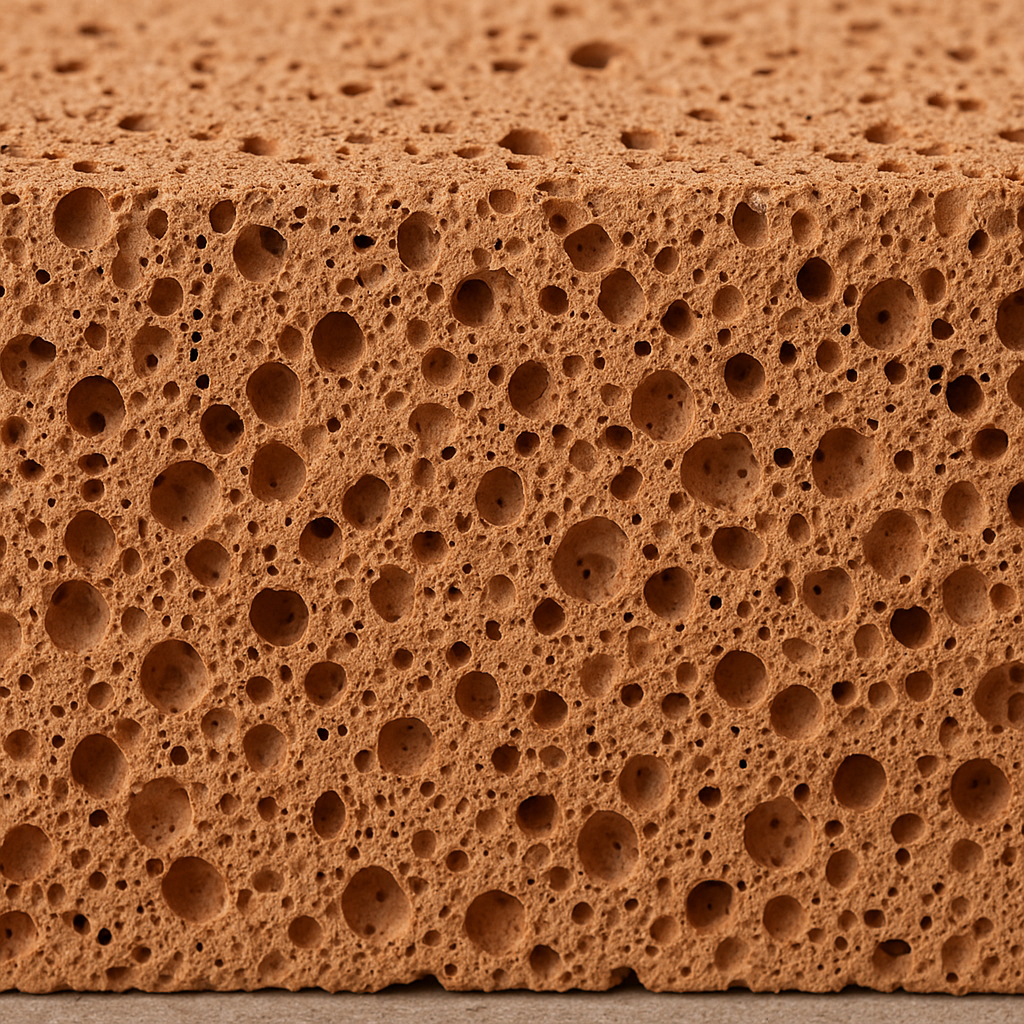

Pod pojęciem ceramiki porowatej kryje się szeroka gama materiałów o różnym składzie chemicznym, strukturze porów oraz parametrach mechanicznych. Wspólnym mianownikiem jest obecność pustek w materiale, które mogą stanowić od kilku do nawet ponad 90% całkowitej objętości. Stopień porowatości, rozkład wielkości porów oraz ich kształt i wzajemne połączenie decydują o kluczowych właściwościach użytkowych materiału.

Najczęściej wyróżnia się trzy główne klasy porów:

- pory zamknięte – niepołączone ze sobą, uwięzione wewnątrz materiału; w dużym stopniu odpowiadają za niską gęstość i dobre właściwości izolacyjne, ponieważ utrudniają przepływ ciepła i masy,

- pory otwarte, ale nie w pełni połączone – umożliwiają pewną wymianę gazów lub cieczy, jednak nie tworzą w pełni ciągłej sieci przepływu,

- pory otwarte, połączone (tzw. porowatość przepływowa) – tworzą system kanalików pozwalający na efektywny przepływ medium; taka struktura jest pożądana np. w filtrach ceramicznych, katalizatorach czy rusztowaniach do hodowli komórek.

Ze względu na wielkość porów ceramiki porowate dzieli się często na materiały mikro-, mezo- i makroporowate. W materiałoznawstwie technicznym wprowadza się pojęcie ceramik pianowych (foam ceramics), o strukturze przypominającej sztywne gąbki, lekkich ceramik izolacyjnych oraz ceramik o kontrolowanej mikroporowatości, stosowanych głównie jako nośniki katalizatorów i adsorbenty.

Skład chemiczny ceramiki porowatej może być bardzo zróżnicowany. Wśród najczęściej stosowanych surowców znajdują się:

- tlenki, takie jak tlenek glinu (alumina), tlenek cyrkonu, tlenek magnezu, tlenki krzemu (krzemionka),

- karbki, np. węglik krzemu, co pozwala uzyskać wysoką przewodność cieplną i odporność na szoki termiczne,

- azotki, takie jak azotek krzemu – używane szczególnie tam, gdzie wymagana jest duża wytrzymałość przy podwyższonych temperaturach,

- tradycyjne surowce gliniane i krzemionkowe – stosowane najczęściej w budownictwie i przemyśle materiałów ogniotrwałych.

Istotnym parametrem technicznym jest również rozkład wielkości porów. Dla filtracji drobnych cząstek konieczne są pory o rozmiarach w części mikrometrycznej lub submikrometrycznej, podczas gdy w zastosowaniach izolacyjnych ważniejsza jest duża objętość porów, nawet kosztem ich zróżnicowanej wielkości. Projektowanie materiału polega na takim doborze struktury porowatej, aby uzyskać kombinację własności dostosowaną do konkretnego zastosowania, np. wysoką przepuszczalność gazu przy akceptowalnej wytrzymałości mechanicznej.

Z perspektywy inżynierskiej kluczowe właściwości ceramiki porowatej obejmują:

- niską gęstość nasypową – przekłada się to na mniejszy ciężar konstrukcji i elementów izolacyjnych,

- dobre właściwości izolacyjne termiczne i akustyczne, wynikające z obecności zamkniętych porów wypełnionych gazem,

- odporność na działanie wysokich temperatur i agresywnych chemicznie środowisk,

- możliwość kontrolowania przepuszczalności i zdolności filtracyjnych poprzez modyfikację mikrostruktury,

- sztywność i stabilność wymiarową, często wyraźnie większą niż w przypadku wielu polimerów porowatych,

- relatywnie niską wytrzymałość na zginanie w porównaniu z ceramiką zwartą – rosnąca porowatość zwykle obniża parametry mechaniczne, co wymaga kompromisu między lekkością a wytrzymałością.

Warto także podkreślić, że ceramika porowata stanowi grupę materiałów o rosnącym znaczeniu dla nowoczesnych technologii. Rozwój metod projektowania mikrostruktury – w tym technik przyrostowych i wytwarzania struktur gradientowych – pozwala obecnie na projektowanie bardzo złożonych układów porów, o ściśle określonych właściwościach przepływowych i mechanicznych. Dzięki temu możliwe jest lepsze dopasowanie właściwości ceramiki do potrzeb konkretnej branży, a także efektywniejsze wykorzystanie surowców i energii.

Procesy wytwarzania i kontrola struktury porów

Technologie wytwarzania ceramiki porowatej są zróżnicowane i stale rozwijane. Podstawową ideą jest połączenie klasycznych procesów formowania i spiekania ceramiki z dodatkowymi etapami tworzenia i utrwalania struktury porów. To, jaki proces zostanie wybrany, zależy od pożądanej wielkości porów, ich kształtu, rodzaju surowców oraz skali produkcji.

Tradycyjne metody z udziałem porotwórców

Jednym z najczęściej wykorzystywanych sposobów wytwarzania ceramiki porowatej jest stosowanie dodatków porotwórczych. Do masy ceramicznej (np. glinianej, tlenkowej czy z węglika krzemu) wprowadza się substancje, które podczas wypalania ulegają rozkładowi lub spaleniu, pozostawiając po sobie puste przestrzenie.

Do typowych porotwórców należą:

- proszki organiczne – trociny, mączka drzewna, skrobia, granulaty polimerowe,

- spienialne dodatki chemiczne – np. węglany, które podczas rozkładu wydzielają gazy,

- granulki polistyrenu lub innych tworzyw, usuwane termicznie w trakcie wypalania.

Proces polega na wymieszaniu ceramiki z dodatkiem porotwórczym, następnie uformowaniu wyrobu (prasowanie, odlewanie, wytłaczanie), suszeniu i wypalaniu. W czasie wypalania materiał porotwórczy ulega spaleniu lub rozkładowi, a w jego miejscu powstają pory. Dzięki regulacji ilości porotwórca, jego wielkości i rozkładu można wpływać na końcową porowatość materiału. Metoda ta jest szczególnie popularna w produkcji elementów izolacyjnych i lekkich cegieł ogniotrwałych.

Ceramika pianowa i metody spieniania

Wytwarzanie ceramik o strukturze pianowej opiera się na spienianiu zawiesiny ceramicznej lub masy surowcowej. Można do tego stosować zarówno spieniacze chemiczne, jak i mechaniczne napowietrzanie. W efekcie powstaje struktura przypominająca sztywną pianę, w której cienkie ścianki ceramiczne otaczają komórki wypełnione gazem. Po utrwaleniu piany (np. przez żelowanie spoiwa) i jej wypaleniu otrzymuje się lekki materiał ceramiczny o wysokiej porowatości, często przekraczającej 80%.

Techniki spieniania są istotne m.in. w produkcji filtrów do oczyszczania metali ciekłych oraz wymienników ciepła o dużej powierzchni czynnej. Dzięki kontroli parametrów procesu, takich jak gęstość piany, ilość spieniacza, lepkość zawiesiny, możliwe jest kształtowanie rozmiaru komórek oraz ich rozkładu przestrzennego, co bezpośrednio przekłada się na właściwości przepływowe i mechaniczne uzyskanego materiału.

Metoda replikacyjna z wykorzystaniem szablonów

Bardzo ważną grupę technologii stanowią metody replikacyjne, w których porowata struktura jest odwzorowaniem odpowiednio przygotowanego szablonu. Typowym przykładem jest powlekanie elastycznych pianek polimerowych zawiesiną ceramiczną. Pianka działa jako rusztowanie, na którym osadza się cząstki ceramiczne. Po wysuszeniu i wypaleniu tworzywo polimerowe ulega spaleniu, a w jego miejsce pozostaje sztywna, otwartoporowa ceramika o geometrii zbliżonej do pierwotnej pianki.

Metoda ta pozwala uzyskać bardzo lekkie, a zarazem stosunkowo wytrzymałe elementy, które znajdują zastosowanie jako filtry, nośniki katalizatorów i struktury do zastosowań w wysokich temperaturach. Dużą zaletą jest możliwość dość precyzyjnego sterowania wielkością porów poprzez dobór odpowiedniej gęstości i struktury pierwotnej pianki.

Techniki odlewania i żelowania

W produkcji ceramiki porowatej wykorzystuje się również techniki odlewania z zawiesin (slip casting), często połączone z procesami żelowania. Przy odpowiednim doborze składu zawiesiny (proporcje cząstek stałych, spoiw, środków porotwórczych i rozpuszczalnika) możliwe jest uzyskanie porowatej mikrostruktury już na etapie suszenia. Dodatkowym etapem może być zastosowanie reakcji chemicznych prowadzących do wydzielania gazu wewnątrz odlewu, co zwiększa porowatość.

Techniki te są cenione tam, gdzie wymagana jest wysoka precyzja wymiarów i możliwość formowania skomplikowanych kształtów. Odlewy mogą być następnie poddawane spiekaniu w kontrolowanej atmosferze, co pozwala na ostateczne utrwalenie struktury i właściwości materiału.

Druk 3D i wytwarzanie przyrostowe struktur porowatych

Postęp technologii przyrostowych doprowadził do istotnego rozwoju możliwości wytwarzania ceramiki porowatej o skomplikowanej, zaprojektowanej numerycznie strukturze. Techniki druku 3D, takie jak druk z proszku ceramicznego spajanego lepiszczem (binder jetting) czy stereolitografia z fotoutwardzalną zawiesiną ceramiczną, pozwalają na budowanie trójwymiarowych struktur kratowych, kanałów i sieci porów z dokładnością nieosiągalną w tradycyjnych procesach.

Projektując model komputerowy można uzyskać ceramikę o gradientowej porowatości – gęstszą w strefach narażonych na obciążenia i bardziej porowatą tam, gdzie priorytetem jest przepuszczalność czy niska masa. Tego typu materiały są szczególnie pożądane w zaawansowanych zastosowaniach medycznych (implanty kostne), w układach wymiany ciepła oraz w precyzyjnych filtrach i reaktorach chemicznych.

Kontrola mikrostruktury, wytrzymałości i właściwości funkcjonalnych

Wytworzenie ceramiki porowatej o określonych parametrach wymaga nie tylko wyboru odpowiedniej metody produkcji, ale także zaawansowanej kontroli mikrostruktury. Do kluczowych narzędzi inżynierskich należą:

- dobór spiekania – temperatura, czas, atmosfera; spiekanie silniejsze powoduje zmniejszenie porów i wzrost gęstości, ale może obniżać przepuszczalność,

- modyfikowanie składu surowcowego – stosowanie różnych współspiekających dodatków, które wpływają na kształt i wielkość ziaren,

- kontrola zawartości porotwórców oraz warunków ich rozkładu,

- modyfikacja powierzchni porów, np. przez nanoszenie cienkich warstw katalitycznych, powłok zwiększających hydrofobowość lub odporność na zużycie.

Istotnym zagadnieniem jest kompromis między porowatością a wytrzymałością. W miarę wzrostu objętości porów struktura staje się lżejsza, ale traci część nośności i odporności na pękanie. Z tego względu inżynierowie często stosują rozwiązania hybrydowe, np. wprowadzanie usztywniających żeber lub gradientową zmianę porowatości w obrębie jednego komponentu. W wielu przypadkach właściwości mechaniczne można poprawić także przez optymalizację kształtu i rozkładu porów, tak aby uniknąć groźnych koncentracji naprężeń.

Zastosowania, branże przemysłu i znaczenie gospodarcze

Ceramika porowata znalazła szerokie zastosowanie w licznych sektorach gospodarki, a jej znaczenie systematycznie rośnie wraz z rozwojem nowych technologii. W wielu dziedzinach stanowi materiał trudno zastępowalny ze względu na unikatowe połączenie odporności chemicznej, stabilności termicznej oraz kontrolowanej porowatości.

Energetyka i przemysł wysokotemperaturowy

W energetyce ceramika porowata pełni szczególnie ważną rolę jako materiał izolacyjny i konstrukcyjny. Lekkie cegły ogniotrwałe, bloczki i płyty izolacyjne o dużej porowatości stosuje się w piecach przemysłowych, kotłach energetycznych, instalacjach do spalania odpadów oraz w reaktorach chemicznych pracujących w wysokich temperaturach. Dzięki niskiej przewodności cieplnej i odporności na działanie płomienia możliwe jest ograniczenie strat energii i poprawa efektywności procesów.

Istotnym zastosowaniem są także filtry ceramiczne do oczyszczania spalin oraz gazów procesowych. Ich zadaniem jest zatrzymywanie pyłów, cząstek metali, popiołów lotnych i innych zanieczyszczeń, często w warunkach wysokich temperatur i agresywnych chemicznie atmosfer. Ceramika porowata, zwłaszcza na bazie tlenku glinu czy węglika krzemu, sprawdza się tu znakomicie dzięki stabilności wymiarowej i odporności na szoki termiczne.

W energetyce odnawialnej pojawia się również zastosowanie porowatych ceramik w procesach konwersji energii, m.in. jako nośniki katalizatorów w instalacjach do reformingu gazu ziemnego czy w nowoczesnych systemach spalania o niskiej emisji. Wysoka powierzchnia właściwa i możliwość nakładania aktywnych warstw katalitycznych sprawiają, że materiały te są atrakcyjne dla firm dążących do redukcji emisji i zwiększenia sprawności procesów.

Budownictwo i inżynieria lądowa

W budownictwie ceramika porowata znajduje zastosowanie głównie jako materiał lekki i izolacyjny. Obejmuje to zarówno lekkie pustaki ceramiczne o podwyższonej porowatości, jak i akustyczne elementy wykończeniowe. Porowata struktura pozwala na poprawę izolacyjności cieplnej i akustycznej przegród, a jednocześnie na zmniejszenie masy elementów, co ma znaczenie dla obciążeń konstrukcyjnych budynków.

W inżynierii lądowej stosuje się także porowate płyty i bloczki do drenażu oraz stabilizacji gruntów. Ich zadaniem jest umożliwienie przepływu wody, przy jednoczesnym zachowaniu odpowiedniej nośności. Przykładem są specjalne elementy do budowy warstw filtracyjnych i retencyjnych w infrastrukturze drogowej oraz w systemach odwodnień. W porównaniu z tradycyjnymi kruszywami, porowata ceramika może oferować lepszą kontrolę nad parametrami filtracyjnymi oraz dłuższą żywotność.

Nie bez znaczenia jest także aspekt architektoniczny. Dzięki wykorzystaniu technologii druku 3D możliwe staje się projektowanie elewacji i przegrody o zróżnicowanej porowatości, które mogą łączyć funkcje dekoracyjne z technicznymi – jak ochrona przed hałasem czy poprawa mikroklimatu budynku. Współczesne projekty zrównoważonej architektury coraz częściej sięgają po porowate struktury do regulacji przepływu powietrza, światła i wilgotności.

Filtracja, separacja i ochrona środowiska

Jedną z najważniejszych dziedzin zastosowań ceramiki porowatej jest filtracja cieczy i gazów. Filtry ceramiczne wykorzystywane są m.in. w:

- oczyszczaniu wody pitnej i ścieków – zatrzymywanie zawiesin, bakterii i innych zanieczyszczeń,

- przemyśle chemicznym i petrochemicznym – separacja cząstek stałych z mediów procesowych,

- motoryzacji – filtracja cząstek stałych w układach wydechowych, np. filtrach DPF,

- produkcji napojów i żywności – precyzyjna filtracja przy wysokich wymaganiach sanitarnych.

Ceramika porowata sprawdza się w takich zastosowaniach dzięki odporności na działanie agresywnych chemicznie mediów, możliwości pracy w wysokich temperaturach i w środowiskach korozyjnych. W przeciwieństwie do wielu filtrów polimerowych może być regenerowana termicznie lub chemicznie, co wydłuża czas jej eksploatacji i zmniejsza koszty.

W ochronie środowiska istotne jest także wykorzystanie ceramik porowatych jako nośników katalizatorów i sorbentów. Materiały te, odpowiednio modyfikowane chemicznie, mogą pochłaniać zanieczyszczenia (np. związki siarki, tlenki azotu, lotne związki organiczne) lub je katalitycznie rozkładać. Połączenie dużej powierzchni wewnętrznej z odpornością na warunki procesowe umożliwia budowę kompaktowych i wydajnych systemów oczyszczania spalin i gazów technologicznych.

Przemysł chemiczny i procesowy

W przemyśle chemicznym ceramika porowata jest wykorzystywana przede wszystkim jako nośnik katalizatorów, materiał membranowy oraz element konstrukcyjny aparatury procesowej. Nośniki wykonane z porowatych tlenków metali czy węglika krzemu pozwalają na równomierne rozprowadzenie aktywnej fazy katalitycznej i zapewniają dobry kontakt reagujących substancji z powierzchnią reakcyjną. Wysoka stabilność termiczna powoduje, że takie materiały mogą pracować w temperaturach znacznie przekraczających możliwości typowych polimerów.

Membrany ceramiczne, o kontrolowanej mikroporowatości, stosuje się do rozdziału mieszanin gazowych i ciekłych, m.in. w procesach odsalania, ultrafiltracji i nanofiltracji. W porównaniu z membranami polimerowymi cechują się one większą trwałością, możliwością pracy przy wyższych temperaturach i odpornością na silne utleniacze oraz rozpuszczalniki organiczne. Choć ich produkcja jest droższa, coraz częściej znajdują one zastosowanie w instalacjach, gdzie liczy się długi okres eksploatacji i stabilność parametrów pracy.

Porowate ceramiczne elementy znajdują również miejsce w aparaturze procesowej jako dystrybutory gazów, wkładki mieszające, pierścienie i inne wypełnienia kolumn. Dzięki odpowiedniej strukturze porów możliwe jest optymalizowanie kontaktu faz, m.in. w procesach absorpcji, desorpcji czy rektyfikacji. Materiały te pomagają poprawić wydajność i selektywność procesów, co przekłada się na większą efektywność energetyczną instalacji.

Medycyna, biomateriały i zastosowania w biologii

Szczególnie interesującym obszarem zastosowań ceramiki porowatej jest medycyna i inżynieria biomateriałów. Porowate ceramiki na bazie fosforanów wapnia (np. hydroksyapatyt), tlenku glinu czy bioaktywnych szkło-ceramik stosowane są jako implantu do rekonstrukcji kości. Kluczową rolę odgrywa tu przemyślana porowatość – pory muszą być na tyle duże i odpowiednio połączone, aby umożliwić wnikanie komórek kostnych, naczyń krwionośnych i płynów ustrojowych, a jednocześnie zapewnić wystarczającą wytrzymałość mechaniczną implantu.

Współczesne rozwiązania dążą do stworzenia tzw. rusztowań (scaffolds) dla tkanek, których zadaniem jest czasowe podparcie i ukierunkowanie wzrostu nowej tkanki. Po pewnym czasie część ceramiki może ulec resorpcji, zastępowana naturalną tkanką organizmu. Przy projektowaniu takich materiałów wykorzystuje się zaawansowane symulacje komputerowe, druk 3D oraz funkcjonalizację powierzchni, np. przez nanoszenie białek, czynników wzrostu czy warstw zwiększających bioaktywność.

Poza implantologią ceramika porowata znajduje zastosowanie w systemach dostarczania leków, czujnikach biologicznych i urządzeniach do hodowli komórek. Jej porowata struktura umożliwia kontrolowane uwalnianie substancji czynnych, adsorpcję biomolekuł oraz tworzenie środowiska sprzyjającego adhezji i proliferacji komórek. W miarę postępu badań możemy spodziewać się dalszego rozwoju tego obszaru i pojawiania się nowych generacji inteligentnych biomateriałów ceramicznych.

Technika, elektronika i zastosowania specjalne

W technice precyzyjnej i elektronice ceramika porowata jest wykorzystywana m.in. jako elementy izolacyjne, podłoża i obudowy czujników. Porowate podłoża ceramiczne mogą pełnić funkcję nośników dla warstw przewodzących, a jednocześnie zapewniać odprowadzanie ciepła lub kontrolowany przepływ gazu. W niektórych zastosowaniach, takich jak sensory gazów, porowata struktura umożliwia szybki dostęp analitów do aktywnej warstwy czujnikowej, co zwiększa czułość i szybkość odpowiedzi urządzenia.

Spotyka się również zastosowania porowatych ceramik w systemach mikroprzepływowych (microfluidics), gdzie pełnią one rolę struktur sterujących przepływem płynów na skalę mikro i nano. Precyzyjnie zaprojektowana sieć porów i kanalików umożliwia budowanie zminiaturyzowanych reaktorów, mieszalników i filtrów, co ma znaczenie np. w analizie medycznej, chemii analitycznej czy produkcji farmaceutyków.

Innym obszarem są materiały ablacyjne i osłony termiczne dla zastosowań lotniczych i kosmicznych. Specjalnie zaprojektowane porowate ceramiki mogą pochłaniać i rozpraszać energię cieplną, chroniąc konstrukcje przed ekstremalnymi obciążeniami. Ich struktura pozwala dodatkowo na kontrolowane odgazowywanie i odprowadzanie produktów degradacji, co zwiększa bezpieczeństwo i trwałość systemów.

Znaczenie gospodarcze i perspektywy rozwoju

Znaczenie gospodarcze ceramiki porowatej wynika przede wszystkim z jej roli w kluczowych sektorach przemysłu – energetyce, chemii, ochronie środowiska, budownictwie i medycynie. Redukcja zużycia energii w procesach cieplnych, wzrost efektywności filtracji i oczyszczania mediów, poprawa bezpieczeństwa instalacji oraz rozwój nowoczesnych terapii medycznych – to wszystko przekłada się na realne korzyści ekonomiczne.

W wielu krajach rozwiniętych powstają wyspecjalizowane przedsiębiorstwa skupione na produkcji zaawansowanych materiałów ceramicznych, w tym ceramik porowatych o złożonej mikrostrukturze. Inwestycje w badania nad nowymi metodami wytwarzania, jak druk 3D, inżynieria porów w skali nano czy funkcjonalizacja powierzchni, przyczyniają się do powstawania innowacyjnych produktów, które mogą być eksportowane na globalne rynki. Dla gospodarki oznacza to możliwość budowy przewagi konkurencyjnej w obszarze wysokich technologii materiałowych.

Jednocześnie rosnące znaczenie regulacji środowiskowych oraz celów klimatycznych zwiększa zapotrzebowanie na rozwiązania umożliwiające ograniczanie emisji, poprawę efektywności energetycznej i racjonalne gospodarowanie zasobami. Ceramika porowata, szczególnie w zastosowaniach filtracyjnych i katalitycznych, staje się ważnym elementem infrastruktury ochrony środowiska oraz transformacji energetycznej. Rozbudowa sieci instalacji do oczyszczania spalin, wody i gazów procesowych generuje stały popyt na wysokiej jakości filtry i nośniki, co przekłada się na rozwój sektorów przemysłowych wyspecjalizowanych w ich produkcji.

Perspektywy rozwoju ceramiki porowatej wiążą się z kilkoma kluczowymi kierunkami. Po pierwsze, miniaturyzacja i integracja z elektroniką oraz mikro- i nanotechnologiami. Po drugie, rozwój biomateriałów i zastosowań medycznych, gdzie rośnie znaczenie materiałów bioaktywnych, resorbowalnych i inteligentnych, zdolnych do reagowania na bodźce z otoczenia. Po trzecie, rozwój technologii energetycznych nowej generacji, takich jak ogniwa paliwowe, magazyny energii czy zaawansowane systemy spalania, w których porowate ceramiki pełnią funkcję zarówno konstrukcyjną, jak i funkcjonalną.

W miarę jak rośnie świadomość konieczności oszczędzania surowców i energii, coraz większą uwagę zwraca się także na recykling i ponowne wykorzystanie materiałów ceramicznych. Choć tradycyjnie uważano je za trudne do odzysku, obecnie trwają prace nad technologiami umożliwiającymi przerób zużytych filtrów, izolacji i innych wyrobów porowatych na surowce wtórne. Procesy te mogą w przyszłości zmniejszyć wpływ przemysłu ceramicznego na środowisko, a jednocześnie obniżyć koszty produkcji.

Ceramika porowata łączy w sobie zaawansowaną inżynierię materiałową z praktycznymi wymaganiami przemysłu. Kontrola struktury porów, rozwój nowoczesnych technik wytwarzania i rosnące potrzeby gospodarki w zakresie izolacji, filtracji, katalizy i biomateriałów sprawiają, że jest to materiał o ogromnym potencjale dalszego rozwoju, zarówno z perspektywy technologicznej, jak i ekonomicznej.