Diagnostyka nieniszcząca stała się jednym z kluczowych filarów bezpieczeństwa i niezawodności konstrukcji lotniczych. Pozwala wykrywać pęknięcia, rozwarstwienia, korozję i inne nieciągłości materiałowe bez uszkadzania elementów, które często są bardzo kosztowne i trudno dostępne. W przemyśle lotniczym, gdzie każdy komponent podlega znacznym obciążeniom zmęczeniowym, zmianom temperatury oraz działaniu środowiska, systematyczna kontrola za pomocą odpowiednio dobranych metod NDT (Non-Destructive Testing) jest niezbędnym uzupełnieniem procesu projektowania, produkcji i eksploatacji statków powietrznych.

Rola metod diagnostyki nieniszczącej w cyklu życia statku powietrznego

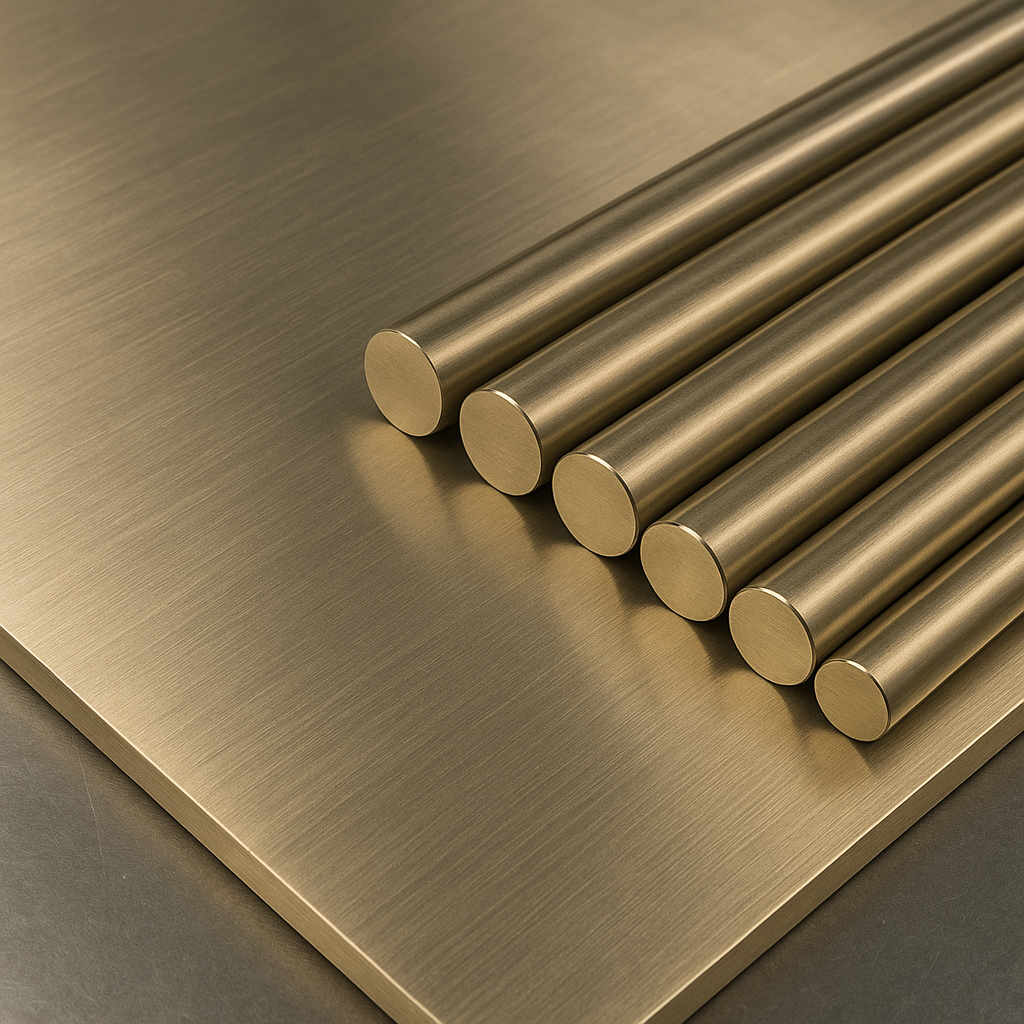

Cykl życia statku powietrznego obejmuje szereg etapów: projektowanie, dobór materiałów, wytwarzanie, montaż, próby naziemne i w locie, eksploatację oraz wycofanie z użycia. Na każdym z tych etapów metody diagnostyki nieniszczącej odgrywają inną, ale komplementarną rolę. Już na poziomie doboru materiału i technologii wytwarzania konieczna jest weryfikacja jakości półproduktów, takich jak blachy, odkuwki, odlewy czy kompozyty. Błędy powstałe na tym etapie mogą po wielu latach przerodzić się w inicjatory pęknięć zmęczeniowych, prowadząc do kosztownych napraw lub nawet wyłączenia całych flot z eksploatacji.

W fazie produkcji samolotu lub śmigłowca diagnostyka nieniszcząca służy głównie do kontroli jakości spoin, połączeń nitowych, klejonych i zakuwanych, a także elementów wytwarzanych z kompozytów włóknistych i stopów metali lekkich. Kontroluje się m.in. skrzydła, kadłub, usterzenie, elementy podwozia, węzły mocowania silników oraz kluczowe fragmenty struktury nośnej. W nowoczesnych liniach produkcyjnych część badań NDT jest zintegrowana bezpośrednio z procesem technologicznym, na przykład poprzez stacjonarne układy ultradźwiękowe skanujące panele kompozytowe bezpośrednio po procesie autoklawowania.

W trakcie eksploatacji statku powietrznego badania nieniszczące wchodzą w skład harmonogramu przeglądów okresowych, definiowanych przez producenta i zatwierdzanych przez władze lotnicze. Stosuje się zarówno przeglądy wizualne, jak i bardziej zaawansowane techniki, takie jak badania prądami wirowymi lub ultradźwiękowe, aby wykrywać początki uszkodzeń w newralgicznych punktach: okolicach otworów inspekcyjnych, łączeń sekcji kadłuba, stref przejściowych pomiędzy różnymi materiałami, a także w elementach mocujących pokrycie. Dzięki temu możliwe jest wczesne wykrycie mikropęknięć jeszcze zanim osiągną one krytyczne rozmiary w odniesieniu do tolerancji uszkodzeń przyjętych w projekcie.

Kluczowym aspektem stosowania metod NDT w lotnictwie jest zgodność z wymaganiami normatywnymi i przepisami organizacji nadzorczych, takich jak EASA czy FAA. Standardy te określają nie tylko akceptowalne poziomy nieciągłości, lecz także wymagania wobec personelu, procedur badawczych, kalibracji urządzeń i dokumentacji. W praktyce oznacza to, że każda metoda, od prostej kontroli wizualnej po skomplikowaną tomografię komputerową, musi być stosowana w sposób ściśle zdefiniowany oraz powtarzalny. Odpowiednio skonfigurowane procedury diagnostyczne stanowią integralną część systemu zarządzania ciągłą zdatnością do lotu (Continuing Airworthiness).

Diagnostyka nieniszcząca w lotnictwie nie jest więc jedynie zbiorem pojedynczych technik badawczych, ale elementem spójnego systemu obejmującego inżynierię materiałową, analizę zmęczeniową, zarządzanie ryzykiem oraz planowanie obsługi technicznej. Z tego względu rozwój nowych metod NDT zawsze wiąże się z koniecznością ich powiązania z istniejącymi modelami prognostycznymi, np. analizą propagacji pęknięć, oraz z cyfrowymi bazami danych dotyczącymi historii obciążeń poszczególnych egzemplarzy statków powietrznych.

Przegląd wybranych metod diagnostyki nieniszczącej stosowanych w lotnictwie

W praktyce lotniczej stosuje się szerokie spektrum metod diagnostyki nieniszczącej, począwszy od najprostszych technik wizualnych, a skończywszy na zaawansowanych metodach wykorzystujących promieniowanie jonizujące czy zjawiska falowe. Dobór metody zależy od rodzaju materiału, geometrii badanego elementu, spodziewanego typu nieciągłości, a także od dostępności powierzchni oraz ograniczeń związanych z bezpieczeństwem pracy. Poniżej omówiono najczęściej stosowane techniki z uwzględnieniem ich specyfiki dla przemysłu lotniczego.

Badania wizualne i endoskopowe

Podstawową metodą jest kontrola wizualna, prowadzona bezpośrednio przez wykwalifikowany personel. Obejmuje ona ocenę powierzchni zewnętrznych i dostępnych przestrzeni wewnętrznych pod kątem pęknięć, wgnieceń, śladów korozji, odkształceń, odkształceń trwałych oraz uszkodzeń powłok ochronnych. W praktyce lotniczej wykorzystuje się zarówno obserwację bezpośrednią, jak i przyrządy wspomagające, takie jak lupy, mikroskopy przenośne, mierniki grubości powłok oraz lampy UV do detekcji zanieczyszczeń i wycieków.

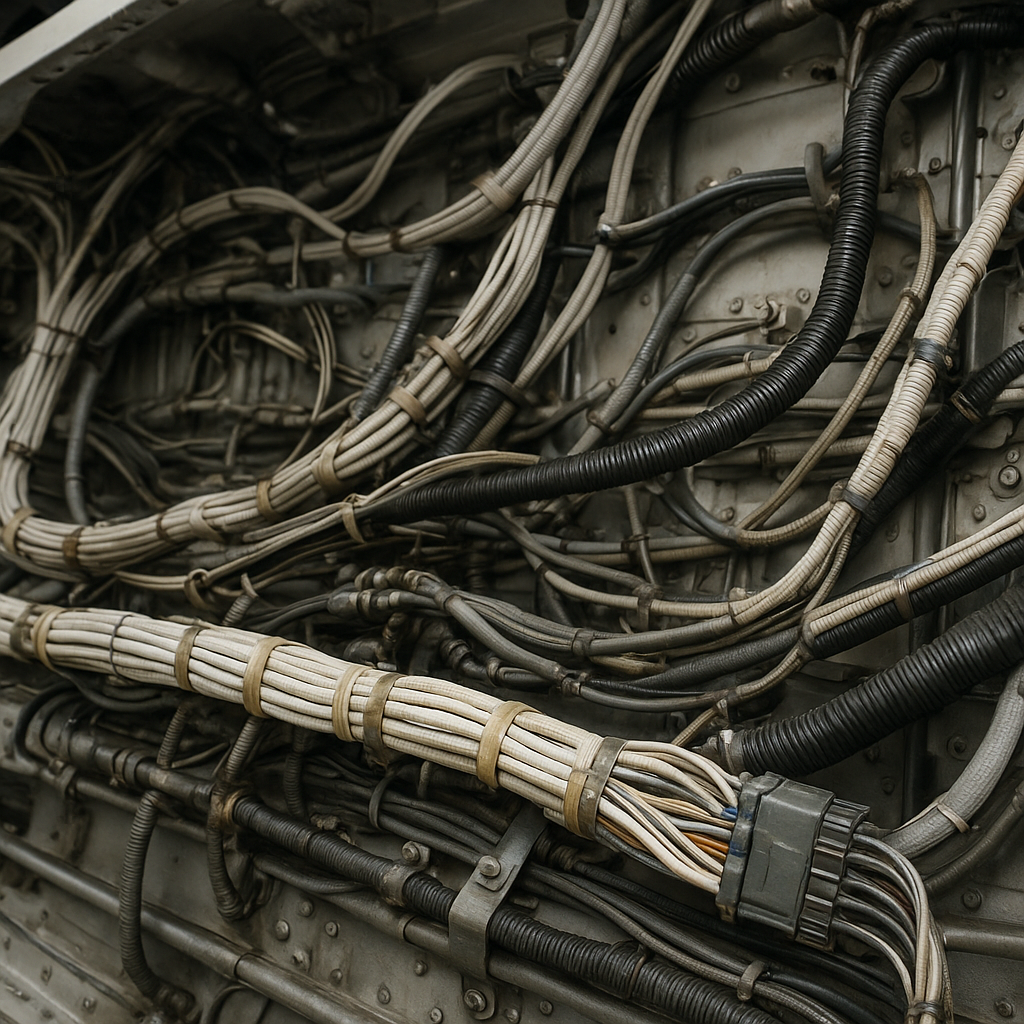

Ze względu na złożoną geometrię kadłuba, skrzydeł czy instalacji silnikowych, kluczową rolę odgrywają badania endoskopowe z użyciem boroskopów i videoskopów. Umożliwiają one inspekcję wnętrza komór spalania, kanałów dolotowych, przekładni, struktur kratownicowych oraz trudno dostępnych sekcji konstrukcji, bez konieczności ich demontażu. Za pomocą nowoczesnych videoskopów, wyposażonych w głowice obrotowe i systemy pomiaru defektów, można ocenić wielkość pęknięcia, ubytku materiału czy deformacji z wysoką powtarzalnością, a zapis wideo stanowi trwały dowód stanu technicznego.

Kontrola wizualna jest też pierwszym etapem oceny po wystąpieniu nieplanowanych zdarzeń, takich jak uderzenie ptaka, wejście w silne turbulencje, twarde lądowanie czy kontakt z obiektem naziemnym. Na podstawie wyników wstępnej inspekcji podejmuje się decyzje o zastosowaniu bardziej zaawansowanych metod NDT w określonych obszarach struktury. Dzięki temu ogranicza się czas niedostępności statku powietrznego oraz minimalizuje zakres prac demontażowych.

Metoda penetracyjna (PT)

Metoda penetracyjna jest jedną z najprostszych i zarazem bardzo czułych technik wykrywania nieciągłości otwartych na powierzchnię, takich jak mikropęknięcia, porowatość czy nieszczelności. Polega na naniesieniu na oczyszczoną powierzchnię specjalnego barwnego lub fluorescencyjnego penetrantu, który wnika w nieciągłości kapilarne. Po czasie penetracji nadmiar środka usuwa się, a następnie nanosi wywoływacz, powodujący wypłynięcie penetrantu z wad na powierzchnię i utworzenie widocznych wskazań.

W lotnictwie metoda ta jest szeroko stosowana do kontroli elementów wykonanych ze stopów aluminium, tytanu oraz stali wysokowytrzymałych, w szczególności w strefach koncentracji naprężeń: wokół otworów, karbów, załamań geometrycznych, spoin oraz połączeń nitowych. Zaletą metody jest stosunkowo niski koszt sprzętu oraz wysoka skuteczność w wykrywaniu bardzo drobnych nieciągłości, które mogłyby rozwinąć się w niebezpieczne pęknięcia zmęczeniowe.

Stosowanie metody penetracyjnej w przemyśle lotniczym podlega jednak licznym ograniczeniom. Wymagana jest odpowiednio przygotowana powierzchnia, a pozostałości penetrantu nie mogą wpływać negatywnie na procesy eksploatacyjne, takie jak malowanie czy nakładanie powłok ochronnych. Dodatkowo konieczne jest zachowanie rygorystycznej czystości oraz kontrola czasu poszczególnych etapów, aby uzyskać wiarygodne wyniki. W przypadku elementów eksploatowanych w wysokich temperaturach lub długo narażonych na działanie mediów procesowych dobiera się specjalne penetranty o podwyższonej odporności chemicznej i termicznej.

Badania magnetyczno-proszkowe (MT)

Metoda magnetyczno-proszkowa stosowana jest głównie do elementów ferromagnetycznych, takich jak niektóre gatunki stali wykorzystywane w podwoziach, wałach, elementach mocujących czy częściach układu sterowania. Polega na namagnesowaniu badanego elementu oraz naniesieniu na jego powierzchnię zawiesiny drobnych cząstek ferromagnetycznych w cieczy lub w postaci suchego proszku. W miejscach nieciągłości, gdzie linie pola magnetycznego ulegają zaburzeniu, cząstki te gromadzą się, tworząc widoczne wskazania.

Metoda ta jest bardzo skuteczna w wykrywaniu pęknięć powierzchniowych i podpowierzchniowych, w szczególności w strefach intensywnych obciążeń zmęczeniowych, np. w okolicy węzłów mocowania kół podwozia lub sworzni przegubów. W warunkach lotniczych stosuje się zarówno stanowiska stacjonarne w warsztatach obsługowych, jak i urządzenia przenośne, umożliwiające badanie in situ. Ze względu na wymagania bezpieczeństwa istotne jest precyzyjne dobranie natężenia pola magnetycznego oraz kontrola procesu rozmagnesowania po zakończeniu badania, aby uniknąć wpływu pozostałego namagnesowania na działanie elementu w eksploatacji.

Badania ultradźwiękowe (UT)

Jedną z najważniejszych metod stosowanych w lotnictwie są badania ultradźwiękowe, wykorzystujące propagację fal sprężystych w materiale. W klasycznej technice pulse-echo głowica ultradźwiękowa wysyła impuls, który ulega odbiciu na granicach ośrodków o różnych impedancjach akustycznych, w tym także na nieciągłościach takich jak pęknięcia, pęcherze, rozwarstwienia czy wtrącenia. Analizując czas powrotu i amplitudę sygnału, można określić położenie oraz orientacyjny rozmiar wad.

W przemyśle lotniczym badania UT są kluczowe dla kontroli grubości ścianek, wykrywania korozji podpowierzchniowej i rozwarstwień w laminatach kompozytowych, a także do oceny jakości zgrzewów, spoin i połączeń klejonych. Szczególne znaczenie mają techniki phased array, umożliwiające elektroniczne kształtowanie wiązki ultradźwięków oraz tworzenie przekrojów 2D i 3D badanego obiektu. Dzięki temu możliwe jest szybkie skanowanie dużych obszarów struktury, np. skrzydeł kompozytowych, przy jednoczesnej wysokiej rozdzielczości obrazowania.

Wymagania lotnicze dotyczące badań ultradźwiękowych obejmują precyzyjne procedury kalibracji, wykorzystanie wzorców referencyjnych odwzorowujących typowe nieciągłości oraz ścisłą kwalifikację operatorów. W wielu przypadkach stosuje się też ultradźwiękowe systemy zautomatyzowane, w których głowice poruszają się po zaprogramowanych trajektoriach, a wyniki są rejestrowane cyfrowo i analizowane przez oprogramowanie wspierające klasyfikację wskazań. Umożliwia to odtworzenie historii zmian stanu danego obszaru w kolejnych przeglądach oraz zwiększa powtarzalność oceny.

Badania prądami wirowymi (ET)

Metoda prądów wirowych jest szczególnie ceniona w lotnictwie przy badaniu stopów metali nieżelaznych, głównie aluminium i jego stopów, ale także tytanu oraz stopów niklu. Polega na wzbudzeniu zmiennego pola elektromagnetycznego za pomocą cewki pomiarowej i analizie zmian parametrów elektrycznych wynikających z obecności nieciągłości lub zmian właściwości materiału. W obszarach wad lokalne pole elektromagnetyczne ulega zakłóceniu, co prowadzi do charakterystycznych zmian sygnału.

Prądy wirowe są wyjątkowo użyteczne do wykrywania pęknięć powierzchniowych i podpowierzchniowych wokół otworów nitowych, w rejonach zakrytych przez elementy montażowe oraz w cienkościennych panelach poszycia. Dzięki zastosowaniu specjalnych sond kształtowych można badać elementy o skomplikowanej geometrii, a sondy obrotowe umożliwiają efektywną inspekcję otworów, które są szczególnie narażone na inicjację pęknięć zmęczeniowych. Dodatkową zaletą jest możliwość rozróżniania materiałów o różnych przewodnościach oraz ocena zmian strukturalnych spowodowanych np. obróbką cieplną.

W środowisku lotniczym popularne są także zautomatyzowane systemy ET, integrujące kilka sond w jednym narzędziu skanującym, co znacząco skraca czas badania dużych fragmentów poszycia samolotu. W połączeniu z systemami pozycjonowania i rejestracji wyników tworzą one mapy rozkładu nieciągłości, które można porównywać pomiędzy kolejnymi inspekcjami. Metoda ta jest też stosowana w ramach programów zarządzania korozją, umożliwiając wczesne wykrycie ubytków materiału w obszarach trudno dostępnych dla tradycyjnych technik pomiaru grubości.

Radiografia przemysłowa i tomografia komputerowa (RT, CT)

Badania z wykorzystaniem promieniowania rentgenowskiego lub gamma odgrywają istotną rolę zarówno w kontroli elementów metalowych, jak i kompozytowych. W klasycznej radiografii przemysłowej promieniowanie przechodzi przez badany obiekt, a jego osłabienie rejestrowane jest na detektorze, co umożliwia zobrazowanie wewnętrznej struktury. Dzięki temu można wykrywać pęcherze gazowe, wtrącenia, niezgodności odlewnicze, brak przetopu w spoinach, a także niektóre typy rozwarstwień i uszkodzeń kompozytów.

W przemyśle lotniczym wykorzystuje się zarówno stacjonarne kabiny radiograficzne w zakładach produkcyjnych, jak i przenośne systemy RT w warsztatach obsługi. Szczególne znaczenie mają zaawansowane detektory cyfrowe, które pozwalają na szybkie uzyskiwanie obrazów o wysokiej rozdzielczości oraz ich dalszą obróbkę, w tym filtrację, wzmacnianie kontrastu i analizę ilościową. Ograniczeniem metody są jednak wymagania dotyczące ochrony radiologicznej, masa i grubość badanych elementów oraz czas ekspozycji, który musi być odpowiednio dobrany do rodzaju materiału i zakresu grubości.

Rozwinięciem klasycznej radiografii jest tomografia komputerowa, umożliwiająca trójwymiarową rekonstrukcję wnętrza komponentu. Technika ta znajduje zastosowanie przede wszystkim w kontroli skomplikowanych części silników turbinowych, elementów wykonanych technikami przyrostowymi oraz złożonych struktur kompozytowych. W lotnictwie CT jest cennym narzędziem w procesie certyfikacji nowych technologii wytwarzania i analizy przyczyn uszkodzeń, pozwalając na szczegółową ocenę morfologii pęknięć, kawern oraz nieciągłości w węzłach konstrukcyjnych.

Metody akustyczne i emisja akustyczna (AE)

Emisja akustyczna to metoda, w której rejestruje się fale sprężyste generowane przez rozwijające się nieciągłości, takie jak pęknięcia, odklejenia czy korozja naprężeniowa. Czujniki piezoelektryczne rozmieszczone na powierzchni badanego elementu wychwytują impulsy powstające podczas mikroruchu defektów lub gwałtownych przemian strukturalnych. Analizując parametry zarejestrowanych sygnałów, można określić aktywność uszkodzeń oraz zlokalizować ich źródło.

W lotnictwie metoda ta jest stosowana przede wszystkim w testach obciążeniowych struktur prototypowych oraz w niektórych aplikacjach monitoringu ciągłego (Structural Health Monitoring). Pozwala na wykrycie inicjacji pęknięcia w trakcie prób zmęczeniowych całych skrzydeł lub kadłubów, bez konieczności częstego przerywania testu na szczegółowe inspekcje. W niektórych przypadkach emisja akustyczna jest integrowana z innymi technikami, np. z ultradźwiękami, tworząc systemy hybrydowe zwiększające wiarygodność oceny rozwoju uszkodzeń.

Diagnostyka nieniszcząca konstrukcji kompozytowych i rozwój nowoczesnych technologii

Rosnący udział materiałów kompozytowych w strukturze współczesnych samolotów i śmigłowców, zwłaszcza w obszarze skrzydeł, kadłubów, usterzenia oraz powierzchni sterowych, wymusił intensywny rozwój wyspecjalizowanych technik diagnostyki nieniszczącej. Kompozyty włókniste, w szczególności te na osnowie polimerowej, wykazują zupełnie inne mechanizmy uszkodzeń niż tradycyjne stopy metali. Obok pęknięć pojawiają się rozwarstwienia między warstwami, pęknięcia włókien, odklejenia od rdzeni przekładkowych oraz uszkodzenia typu BVID (Barely Visible Impact Damage), trudne do wykrycia metodami powierzchniowymi.

W odpowiedzi na te wyzwania w przemyśle lotniczym rozwinięto zaawansowane techniki ultradźwiękowe, w tym wielokanałowe systemy phased array, a także metody oparte na falach prowadzonych (guided waves), pozwalające monitorować duże obszary cienkościennych struktur z ograniczonej liczby punktów pomiarowych. Szczególną rolę odgrywają skanery automatyczne, poruszające się po powierzchni skrzydeł kompozytowych i generujące mapy grubości, rozwarstwień i innych nieciągłości. Tego typu systemy są często integrowane z robotami lub maszynami portalowymi, co zwiększa precyzję i powtarzalność badań.

Kompozyty w konstrukcjach lotniczych podlegają też diagnostyce za pomocą technik termograficznych. Aktywna termografia, w której powierzchnię elementu pobudza się cieplnie (np. za pomocą lamp błyskowych, promienników podczerwieni lub układów indukcyjnych), umożliwia ujawnienie nieciągłości na podstawie lokalnych różnic w przewodnictwie cieplnym i pojemności cieplnej. W czasie rzeczywistym rejestrowana jest sekwencja obrazów termicznych, a analiza krzywych zmian temperatury pozwala na identyfikację odspojeń, pustek czy uszkodzeń rdzeni. Technika ta jest ceniona za szybkość oraz możliwość badania dużych powierzchni bez konieczności kontaktu z elementem.

Znaczący postęp dokonał się także w zakresie metod opartych na światle, takich jak shearografia czy speckle. Wykorzystują one interferencję wiązek laserowych do analizy odkształceń powierzchni pod wpływem przyłożonego obciążenia lub zmiany warunków termicznych. Nieciągłości wewnętrzne, takie jak rozwarstwienia lub odklejenia, powodują lokalne zaburzenia pola odkształceń, które ujawniają się w postaci charakterystycznych wzorów interferencyjnych. Metody te są szczególnie przydatne w diagnostyce kompozytowych osłon, paneli przekładkowych oraz elementów z zamkniętymi przestrzeniami, gdzie klasyczne techniki ultradźwiękowe mogłyby być utrudnione.

Rozwój diagnostyki kompozytów idzie w parze z koncepcją wbudowanych systemów monitoringu stanu struktury, czyli SHM (Structural Health Monitoring). W ramach tych rozwiązań w element konstrukcyjny na etapie produkcji wprowadza się sensory światłowodowe, piezoelektryczne lub inne czujniki quasi-trwałe, które podczas eksploatacji monitorują odpowiedź struktury na obciążenia, zmiany temperatury oraz potencjalne uszkodzenia. Dane zbierane przez SHM mogą być analizowane na pokładzie lub przesyłane do naziemnych systemów diagnostycznych, gdzie zaawansowane algorytmy, w tym oparte na sztucznej inteligencji, wspierają proces podejmowania decyzji obsługowych.

Istotnym trendem w diagnostyce nieniszczącej w lotnictwie jest cyfryzacja i integracja danych pomiarowych z systemami zarządzania flotą. Wyniki badań NDT są coraz częściej zapisywane w postaci cyfrowej, z precyzyjną lokalizacją przestrzenną wskazań oraz ich klasyfikacją. Pozwala to na budowę cyfrowych bliźniaków (digital twins) poszczególnych statków powietrznych lub ich kluczowych komponentów. Porównując aktualne dane z modelami numerycznymi oraz historią wcześniejszych inspekcji, można tworzyć modele prognostyczne przewidujące tempo rozwoju uszkodzeń oraz optymalizować harmonogramy przeglądów, co ma bezpośredni wpływ na koszty utrzymania i dostępność floty.

Zaawansowane algorytmy przetwarzania sygnałów i obrazów NDT, w tym metody uczenia maszynowego i sieci neuronowych, umożliwiają coraz bardziej zautomatyzowaną klasyfikację wskazań oraz wspomaganie decyzji inspektorów. Systemy te potrafią identyfikować charakterystyczne wzorce defektów w danych ultradźwiękowych, radiograficznych czy termograficznych, redukując ryzyko przeoczenia subtelnych sygnałów oraz zwiększając spójność ocen. Włączenie takich rozwiązań w procesy certyfikacji wymaga jednak zdefiniowania nowych standardów i metod walidacji, tak aby zautomatyzowane systemy diagnostyczne spełniały rygorystyczne wymagania bezpieczeństwa stawiane przez przemysł lotniczy.

Postęp technologiczny w diagnostyce nieniszczącej obejmuje także miniaturyzację i mobilność urządzeń pomiarowych. Przenośne skanery UT phased array, kompaktowe systemy ET, lekkie kamery termograficzne czy ręczne skanery laserowe pozwalają prowadzić złożone badania bezpośrednio na płycie lotniska lub w hangarze, skracając czas wyłączenia statku powietrznego z eksploatacji. Równolegle rozwijają się metody inspekcji z użyciem robotów kroczących i pojazdów autonomicznych, a także systemów zdalnych opartych na dronach, które mogą w krótkim czasie skontrolować duże powierzchnie poszycia zewnętrznego pod kątem uszkodzeń mechanicznych i degradacji powłok ochronnych.

Znaczenie diagnostyki nieniszczącej w przemyśle lotniczym będzie nadal rosło wraz z wprowadzaniem nowych materiałów, koncepcji konstrukcyjnych i technologii napędu. Lżejsze, bardziej złożone struktury o wyższych wymaganiach wytrzymałościowych i odpornościowych będą wymagały jeszcze dokładniejszych i szybszych metod wykrywania uszkodzeń. Zintegrowanie klasycznych technik NDT z inteligentnymi systemami monitoringu, cyfrowymi bliźniakami oraz zaawansowaną analityką danych stanie się jednym z kluczowych elementów strategii zapewnienia bezpieczeństwa i ekonomicznej eksploatacji lotnictwa cywilnego oraz wojskowego. W tym kontekście wiedza z zakresu diagnostyki nieniszczącej oraz umiejętność interpretacji wyników badań staje się nieodzowną kompetencją inżynierów i personelu obsługowego odpowiedzialnego za utrzymanie zdatności do lotu nowoczesnych statków powietrznych.